镁资源的综合利用及镁质耐火材料的发展(2)

- 发布人:管理员

- 发布时间:2013-08-06

- 浏览量:1127

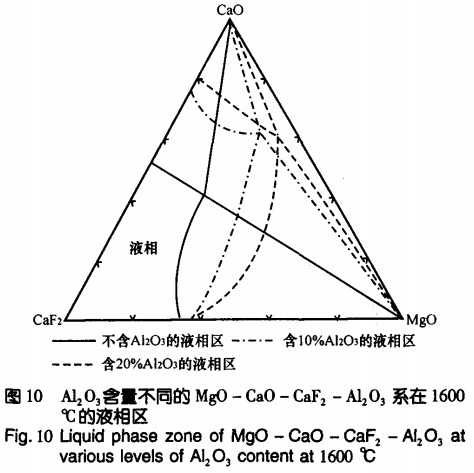

图10示出了A12O3含量不同的MgO—CaO—CaF2—A12O3系在1600℃时的液相区[15]。从图10可以看出MgO—CaO材料抗CaO—CaF2一A12O3精炼渣的熔蚀能力是不好的。因为1600℃的液相区甚大。而CaO—CaF2—A12O3精炼渣是深度脱硫与渣洗精炼中用得较广泛的精炼渣系。采用何种耐火材料来对付这种精炼渣应是今后研究的方向。

3.1.4高温真空下的镁质耐火材料

冶炼优质钢或洁净钢时通常都要经过高温真空处理。在高温真空下,何种镁质材料较好?

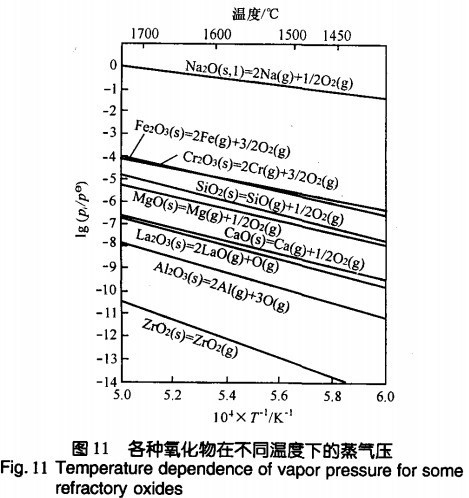

各种氧化物在不同温度下的蒸气压如图11所示[16]。从图11可以大致得出:在高温真空下,从挥发角度讲MgO—CaO、MgO—A12O3、MgO—ZrO2会比纯MgO好;Mgo·A12O3材料会比MgO·Cr2O3、MgO·Fe2O3材质好。

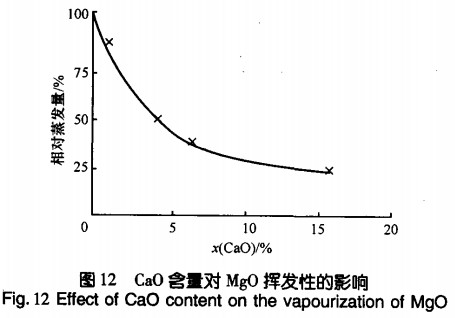

图12是高宫阳一等[17]研究CaO含量对MgO挥发性的影响结果。从图12可见,只要MgO材料中含有10%~20%CaO(摩尔分数)就可使MgO相对挥发量大大下降。

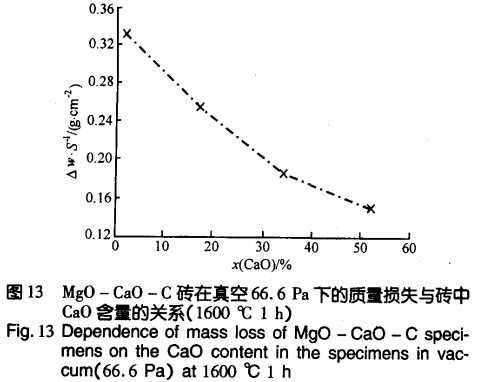

图13是蒋明学等[18]对高温真空下MgO—CaO—C材料中CaO含量对质量损失影响的研究结果。可见在镁碳材料中加入CaO可以大大降低其质量损失。

3.1.5 MgO—CaO材料的抗水化问题

含CaO高于15%的MgO—CaO材料极易水化,水化问题是困惑MgO—CaO与白云石耐火材料的最大问题。但至今仍是未能很好解决的问题。

我们曾加少量稀土氧化物或混合稀土氧化物及少量Fe2O3到白云石中进行抗水化的研究,加入0.25%CeO2或0.5%混合稀土即能明显提高白云石材料的抗水化性[19~20]。曾将这些由实验室煅烧好的白云石熟料装于敞开的烧杯中,经2~3年,这些白云石熟料表面只有一层薄的似霜的粉层,扫除粉层后白云石熟料完整无缺,无任何鼓胀现象。问题是在大生产时的均匀化问题很难解决。

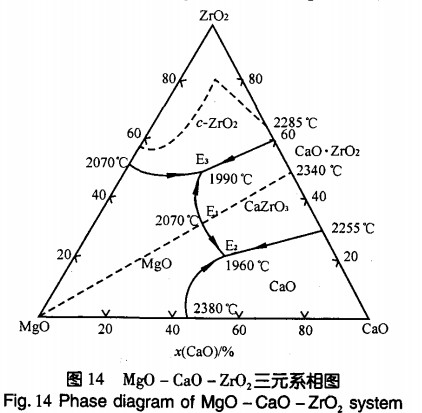

现在最成功的抗水化方法是加入ZrO2,使MgO—CaO材料中的CaO与ZrO2反应生成高熔点CaO·ZrO2化合物,从而防止了MgO—CaO材料的水化。由于ZrO2很贵,这种MgO—CaO—ZrO2材料中的CaO含量是不会很多的。MgO—CaO—ZrO2三元系相图见图14[21]。从图14知:其最低共熔点E2与E3温度分别高达1960℃与1990℃,表明其耐火性能很好。由于ZrO2昂贵,从而妨碍了MgO—CaO—ZrO2的大量使用。

采用使CaO形成高熔点磷酸盐以抗水化,等于向钢液增磷,对炼钢不合适。使镁钙材料中颗粒表面或砖碳酸化形成CaCO3保护膜,早就有人设想过,实施与保证也困难。

近年来从粉体化提出了“机械力化学活化”(Mechanochemical activation)。即固体物质在机械力作用下的粉化过程中,由于固体形态、晶体结构发生了变化,使固体物质在化学上的活化。从这一观点出发,将CaCO3细磨或将Ca(OH)2包覆CaCO3细磨(湿磨),由于颗粒微细化,比表面积增大,晶粒变小,晶格畸变的无定形化,使之更易于低温烧结和高度致密化,从而提高CaO的抗水化性[22~23]。其实这就是采用细磨使表面自由能增大,使之成为介稳态。该办法的难度是磨至什么细度就刚好处于最佳介稳态而不会团聚,以及既能大大提高CaO的抗水化性,又在经济上、工业上是可行的。

欧洲的办法是采用超高温竖窑煅烧生产MgO—CaO料,就近制砖,金属箔塑料抽真空包装,集装箱运输,效果较好。

3.2有色重金属火法冶炼对镁质耐火材料的要求

虽然有色重金属冶炼消耗的镁质耐火材料量显著低于钢铁工业,但其使用的进口镁质耐火材料的价格少则15000元·t-1,多则数万元每吨。

有色重金属冶炼温度低于钢铁工业,但其熔体皆为流动性甚好的金属熔体、FeO—SiO2熔渣与硫化物(冰铜、冰镍)熔体。由于含碳耐火材料在钢铁工业中使用效果十分好,因此,一些国家曾企图将含碳耐火材料用于炼铜、炼镍,结果都失败了。原因是有色冶炼炉气氛中含有大量SO2,其氧压大大高于炼钢炉中的氧压,约高7~8个数量级,含碳耐火材料中的碳极易被氧化掉[24]。

根据有色冶炼的FeO—SiO2渣和使炉衬挂上保护层,我们的分析与研究结果是以镁铬质或铝铬尖晶石质较好[25~26]。例如Ausmelt铜熔炼炉,理论上的分析认为以铝铬尖晶石质合适[27]。实践证明在Ausmelt熔炼炉上使用这种砖,已从原来用奥镁等公司的镁铬砖仅60~90d的寿命提高到了一年半。

3.3水泥窑对镁质耐火材料要求

硅酸盐水泥的主要矿物成分为2CaO·SiO2、3CaO·SiO2、3CaO·A12O3与4CaO·A12O3·Fe2O3。对于这种成分,水泥窑的关键部位过渡带与烧成带最适宜的耐火材料只能是碱性镁质耐火材料。过去烧成带一直用镁铬砖,镁铬砖不仅能抗水泥成分的侵蚀,还能在其工作层表面挂窑皮(Coatingadhesion)形成保护层。但镁铬耐火材料中的Cr2O3在氧化气氛与含Na2O或CaO高的碱性介质反应,三价铬会转化为六价铬,对环境造成污染,对人健康很有害。

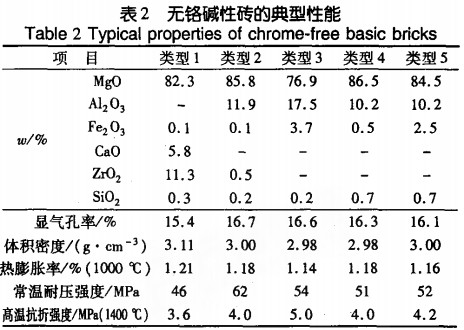

为此,近年来各国一直都在研究以无铬或低铬镁质耐火材料取代镁铬砖。在水泥窑过渡带采用镁铝尖晶石砖(MgO—MgO·Al2O3)完全能取代镁铬砖。但在烧成带使用镁铝尖晶石砖却挂不上窑皮,影响窑的寿命。现在烧成带研究与试验的结果是以低铬 (Cr2O 3含量低于5%)镁铬砖与MgO—CaO—ZrO2砖较好。镁钙锆砖的化学成分大致为:ω(MgO)=80%—85%、ω(CaO)=4%—7%、加( ZrO2) ≈12%,其显气孔率约15%,高温抗折强度3—5MPa,如表2中类型l所示。我们曾从相图分析过MgO—CaO—ZrO2砖抗硅酸盐、铝酸盐水泥及炉外精炼渣的侵蚀,认为MgO—CaO—ZrO2砖在抗硅酸盐水泥的侵蚀上是很好的,但在抗铝酸钙水泥与高A12O3精炼渣则是不太好的[28]。

水泥窑烧成带用无铬镁质材料的一些最新研究情况如下:

(1)镁铝尖晶石(MgO—MgO·Al2O3)砖在接触含CaO碱性渣时,由于Al2O3与CaO形成低熔点铝酸钙,其耐火度下降,而且砖中的Al2O3含量多对挂窑皮不利,挂上窑皮,附着性也不好。

为改善MgO—MA砖挂窑皮与抑制水泥液相向砖中渗透,开展了加入ZrO2)的研究。砖中ZrO2)能与水泥中cao形成高熔点化合物CaO·ZrO2),还能提高液相粘度,从而有助于挂窑皮与抑制水泥液相向砖中渗透[29]。其理化性能如表2中的类型2所示[30]。

(2) MgO—MgO·Al2O3砖中的镁砂采用加Fe2O3的电熔镁砂以利于挂窑皮。但砖中的Fe2O3总含量不能太高,以免铁的变价带来不利影响。在制砖中除加有大量MgO·Al2O3尖晶石外,在细粉中也加入一定量Al2O3微粉,使砖在烧成过程中由于Al2O3微粉与MgO原位反应形成MA尖晶石伴随一定体积膨胀,使砖结构致密,气孔微细化,强度与抗侵蚀性提高。理化性能如表2中类型3、4、5所示[30]。

(3)在镁铝尖晶石中加入TiO2,TiO2与MgO能生成2MgO·TiO2(M2T)尖晶石,从而与镁铝尖晶石形成固溶体。虽然M2T的熔点不太高,只有1732℃,但由于能与MA(熔点2135℃)形成固溶体,随着M2T被MA吸收、固溶,不仅耐火度会升高,而且还会促进烧结时制品致密化[31]。

(4)特别值得注意的是新开发出的镁质铁铝尖晶石(Ma弘esia—Hercynite,MgO—FeO·A12O3)烧成砖[32]。这种砖的柔韧性(Flexibility)好,其断裂功为900~1000N·m-1,比镁铬砖(76%MgO,18.5%Cr203)的600 N·m-1以及镁铝砖(91.5%MgO,6.5%Al2O3)的150N·m-1高不少,据称这种含铁铝尖晶石的镁质砖能挂窑皮,能适应窑壳变形。该砖性价比好于其他碱性砖。

3.4垃圾焚烧炉用耐火材料

垃圾与废弃物处理原来是采用焚烧炉(Incinerator),其处理温度约1000℃。由于存在致癌物质二恶英(DioXin)排放到大气、焚烧灰的填埋及重金属污染等问题,近年来已由单纯的焚烧炉改为了熔融焚烧炉,其处理温度高达1350—1600℃,解决了二恶英的排放、重金属污染与填埋等问题。这种焚烧熔融炉还在发展中,可分为焚烧灰熔融炉(Melting fumace of incinerated ash)和气化熔融炉(Gasification-melting furnace)两类。其渣中m(CaO):m(SiO2)在0.5至1.0之间,类似煤气化炉渣,因此采用了与煤气化炉相同的耐火材料,即含Cr2O3在10%~60%的A12O3—Cr2O3材料或镁铬砖[33~34]。但含Cr2O3材料在高温氧化气氛下可能形成Cr6+导致污染环境,还存在用后残砖处理问题。现在正在开发的材料有铝镁质(Al2O3含量87.5%,MgO含量11%,即Al2O3—MA材质)、镁锆质、碳化硅质与ZrO2材质[35]。

3.5镁质不定形耐火材料

3.5.1镁质干式捣打料[36]

碱性镁质于式捣打料广泛用于各种感应电炉炉衬、超高功率电炉炉底。近年来在连续铸钢中间盛钢桶上使用,效果也好。

干式捣打料是一种不加液体结合剂与水的不定形耐火材料。施工后不必经过严格的养护,主要靠烘烤或使用时高温熔体的加热,使干式捣打料的热面烧结成整体,形成一层具有一定强度的致密工作层,由于使用中除工作层外,其余干式料仍为未烧结的紧密堆积结构,因而具有很好的隔热性能,同时避免了耐火材料在使用中因膨胀收缩产生应力导致的开裂与穿孔,此外拆除也方便。但干式捣打料不适宜用在有转动与炉身高的窑炉。

镁质、MgO—CaO质干式捣打料常用的烧结剂是氧化铁,FeO及铁酸钙熔点低,并会逐渐被方镁石吸收形成固溶体,即镁浮土体[(Mg·Fe)O]。镁质与镁钙质干式捣打料的杂质分别为SiO2与Al2O3,其含量应越低越好,不要超过l%。

若MgO—CaO干式捣打料采用低熔点的硅酸钙或硅酸镁作烧结剂,此时氧化铁就成为有害杂质,而应受到限制。

对于MgO—MgO·Al2O3干式料,可采用氧化铁或硅酸镁作烧结剂;而Al2O3—MgO·A12O3干式料,可采用氧化铁或低熔点铝酸钙作烧结剂。

3.5.2镁质涂料或喷补料

镁质、镁钙质材料对净化钢液有好处,因此广泛用于连续铸钢中间盛钢桶。但这种涂料或喷补料用于浇铸低磷钢时,应避免使用磷酸盐结合剂。其次由于涂料加入了不少水分,要尽量高温烘烤排除水分,以免头几桶钢液增氢。

对于镁钙质涂料,其CaO来源可根据逐段分解的办法采用石灰乳(Ca(OH)2)、轻质碳酸钙等,可少用高钙镁砂。

3.5.3镁质浇注料

由于铝酸钙水泥能与Al2O3形成高熔点的CaO·6 Al2O3 (CA6),所以盛钢桶广泛采用了铝酸钙水泥结合的铝镁浇注料(Al2O3一MA)。如能改用由水合氧化铝结合的MgO—MA碱性浇注料,由于无CaO杂质,使用中水合氧化铝与MgO形成镁铝尖晶石自结合,其荷重软化温度与抗渣性都会比铝酸钙水泥结合的Al2O3—MA浇注料要好,还对提高钢的质量有好处。

镁质浇注料发展的另一方向是由SiO2微粉与MgO细粉及水形成凝聚结合。这种结合的镁质浇注料的优点是:由于加入了SiO2微粉,浇注料流动性好;凝胶含结构水少,加热过程中脱水是逐渐进行的,不会对结构造成破坏,使用中则形成镁橄榄石结合的镁质浇注料[37]。这种浇注料中加入少量ZrO2或锆英石还能提高浇注料的抗热震性。此外,正在研究开发的还有由TiO2微粉与Al2O3微粉及镁砂细粉形成M2T—MA固溶体结合的镁质浇注料,为了提高镁质浇注料的抗渣性,现在也采用加入AlN、AlON或MgAlON的办法。

镁质含碳浇注料,由于水不润湿石墨以及石墨密度小,使镁质含碳浇注料的发展受到了影响,采用表面活性剂使石墨的憎水性表面改变为亲水性可能是解决含碳耐火浇注料的一个重要途径。此外,钢厂使用后的含碳耐火材料也是制作镁质含碳浇注料的优质原料,因为用这种残砖制作的颗粒或粉料含碳量高,C分布均匀,且致密[38]。

【中国镁质材料网 采编:ZY】