我国镁质耐火材料发展的战略思考

- 发布人:管理员

- 发布时间:2013-08-28

- 浏览量:825

钟香崇

(郑州大学高温功能材料河南省重点实验室,郑州450052)

摘要:今后15~20年我国应立足于丰富的菱镁矿资源优势,发展优质合成镁砂和高效镁质制品。在高效制品方面,预计MgO-CaO材料将会崛起,MgO-A12O3,材料产量将有增长。本文重点指明了我国镁质耐火材料在今后的发展方向。

关键词:镁质耐火材料;战略发展;菱镁矿

众所周知,我国有丰富的菱镁矿资源,多数在辽宁南部,少数在山东莱州,据报道它的储量为30余亿吨。矿山特点是层厚为十几米至几十米的露天矿。矿石大多是结晶型,晶粒较大(2—20mm),因而较难烧结。主要杂质矿物是滑石,也有少量矿石的伴生矿是白云石[1]。

改革开放20余年来,我国镁质耐火材料在产量和质量上都有长足发展,在满足国内高速发展的钢铁工业和其它高温工业需要的同时,还每年出口约200万t的镁砂和约20万t的镁质制品[2]。近年来,几个国际知名的耐火材料公司在辽南建立了生产镁质制品和不定形材料的工厂。

然而,还有许多问题,如:(1)矿山管理落后,矿石综合利用率很低(小于40%);(2)许多煅烧厂的工艺装置落后,致使环境污染严重,镁砂质量波动较大;(3)高效新产品的发展速度太慢,未能适应高温新技术的需求。

今后发展的战略方针应当是:在提高菱镁矿资源综合利用率以及提高轻烧和死烧镁砂质量稳定性的基础上,重点加快发展优质合成镁砂和高效镁质制品。为此,需采取措施改善、强化矿山和煅烧厂的管理,还要采取先进工艺装备取代陈旧落后的工艺装备[3,4]。

1 烧结合成镁砂

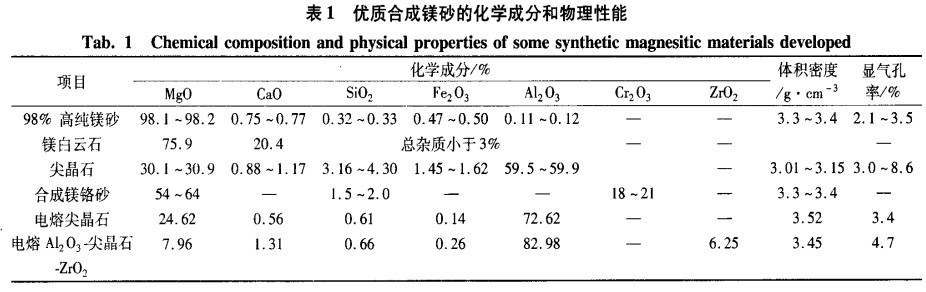

为优化矾土基和镁砂基合成原料高温性能,采取以下2条技术路线:(1)通过选矿或电熔减少杂质(减法);(2)通过加入适量有益氧化物来改善高温性能(加法)。当2者并用,先减法后加法,可以开发出纯度更高的烧结和电熔合成料。表1示出近年来我国开发的-些优质合成镁砂的化学成分和物理性能。

1.1减法

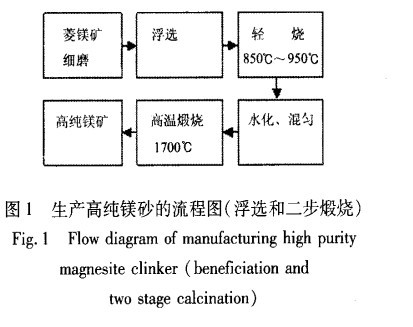

制备高纯死烧镁砂,推荐采用选矿和二步煅烧的工艺流程,如图1所示。这个联合工艺流程的实践证实它对镁砂纯度的升级和烧结温度的降低是很有效的,从而提高了矿石综合利用率和降低了能源消耗。

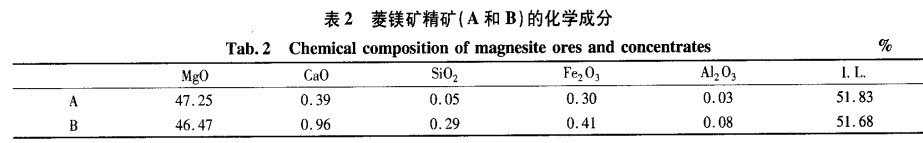

菱镁矿石的选矿采用二步浮选法:先反浮选去除滑石和其它硅酸盐矿物;然后正浮选,选出菱镁矿精矿。精矿的成分可以达到MgO大于98%,SiO2小于1.5%(烧后)。即使原始矿石的SiO2含量高达7%~8%,经过上述浮选后,精矿的MgO含量可达96%~98%(烧后),而且所得率也较高。表2示出精矿的化学成成分[5]。

在辽南海城建立的采用上述工艺的菱镁矿浮选车间,已正常运转数年,在提高矿石纯度和矿石综合利用率方面都取得良好效果。

我国菱镁矿石由于结晶较大难于烧结,为此研究开发了在水化物基础上的二步煅烧工艺。矿石或精矿轻烧、水化、磨细、压球,最后死烧。采用这个工艺可以降低烧结温度100~150℃,最佳轻烧温度是850~950℃。

轻烧后的MgO经过水化形成Mg(OH):。实验表明由水化物(Mg(OH):)压成的坯体比由氧化物(MgO)压成的坯体要更易烧结。原因可能是氧化物在水化过程中粒度变细,在煅烧前期,水化物脱水时,颗粒可能进-步细化,这会有效促进活化烧结。用这个工艺制备的镁砂具有更高的纯度和密度,更均匀的组成和结构以及更好的抗水化和抗侵蚀性能[5]。

这个浮选-两步煅烧联合工艺还可以用于制备高纯镁白云石砂;采用镁白云石矿和高钙菱镁矿为原料,但如果原矿SiO2含量很低,则不需进行选矿。

高纯死烧镁砂主要用于制造MgO-C砖,在转炉炉衬、电炉炉墙和钢包渣线应用。

1.2加法

合成镁铬砂和矾土基尖晶石的制备采用以下工艺:在轻烧镁砂里配进适量的铬铁矿和高铝矾土,混合料充分混练、压球后在1700℃煅烧,以形成尖晶石(MgO·Cr2O3和MgO·Al2O3),并促使烧结致密化。它们的理化性能示于表1。

烧结合成的镁铬砂用于制造直接结合镁铬砖,在真空精炼炉(RH和DH)和炼铜炉使用。矾土基尖晶石料用于制备Al2O3-尖晶石浇注料在钢包包衬使用,寿命达到100次以上。

1.3减法与加法并用

近3年来,郑州大学高温材料研究所与企业合作以高铝矾土、轻烧镁砂和锆英石为主要原料,研究开发了矾土基电熔Al2O3-尖晶石-ZrO2系列合成料。首创的工艺可归纳为“两步还原熔炼、-步氧化精炼”[6]。在“两步还原熔炼”阶段,通过加入碳和铁鳞在高温下将矾土和锆英石中的SiO2和其它杂质去除。在“-步氧化精炼”阶段加入轻烧镁砂,以促进尖晶石的形成,然后进行精炼,以去除残余的碳和碳化物,确保反应完全,并促进熔体均匀化,矾土基电熔Al2O3-MgO-ZrO2合成料和尖晶石的理化性能示于表1。它们可用于制备Al2O3·MgO和Al2O3·MgO—ZrO2制品和浇注料在钢包和LF精炼炉使用。

2 高效镁质制品

在新世纪,我国钢铁工业将会重点发展洁净钢;社会对环境保护的要求越来越严格,根据这些情况,我预测我国镁质耐火材料今后发展趋势为:(1)镁铬材料逐渐减少;(2) MgO-C材料产量水平保持稳定;(3)MgO-Al2O3材料将有增长;(4) MgO-CaO材料将崛起。

2.1镁铬材料

镁铬材料产量将会下降,因为在高温条件下制备和使用时,它会产生有害的六价铬的化合物造成环境污染。它们在炼钢真空精炼炉、炼铜、镍炉和水泥回转窑烧成带的应用,很可能为MgO—Al2O3系和MgO-CaO系列材料取代。

2.2 MgO-C砖

从20世纪80年代后期至今,我国充分利用我们拥有丰富的菱镁矿和鳞片状石墨的资源优势,迅速发展了MgO-C砖,广泛应用于氧气转炉炉衬,电炉炉墙和钢包渣线,取得显著提高使用寿命的良好效果,如转炉炉龄达到3000~5000炉(同时采用溅渣护炉时可在1万炉以上);电炉炉墙寿命达到150~300炉[7];钢包包衬寿命在100炉以上。

然而,由乎洁净钢的发展,MgO—C砖的发展将受到-定限制,因为它会导致钢中增碳,对钢质量有不利影响,尤其对低碳钢和不锈钢。

MgO- C砖的产量将随看钢严量的增长石沂提局,但艺在顺性材料甲田生户比例基本保侍稳正水十,也许可能油各有降低。今后重点是优先发展较低碳含量和具有较高抗氧化性的MgO-C和MgO-Ca0-C砖,主要用于钢包和精炼包。

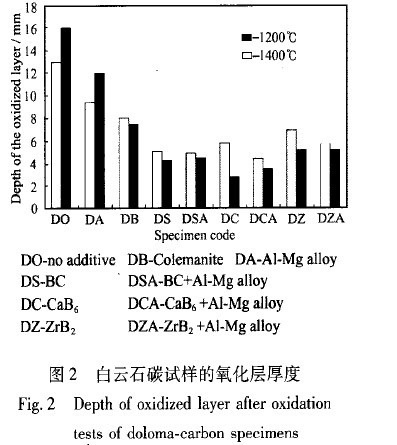

我们的研究结果指明在碳结合镁质材料中加人金属(Al , Si , Mg)和硼化物(CaB2,MgBi,ZrB2)复合抗氧化剂,有利于显著改善抗氧化性,如图2所示[8〕。

复合抗氧化剂的有利作用可能按以下2个阶段进行:(1)硼化物比碳优先氧化形成B2O3。同样,Al和Al-Mg合金也比碳优先与氧反应形成氧化物,这样就阻碍了碳的氧化;}2} B2O3与Ca0和MgO反应生成硼酸盐熔体,有效地起着阻碍碳氧化的保护作用。

2. 3 MgO-Al2O3材料

我国耐火材料在20世纪50年代的-个突出创新性成就是,研究开发了有中国特色的MgO-A12O3砖取代国际通用的镁铬砖在平炉炉顶广泛应用。使用寿命达到当时国际先进水平—大于500炉(150t以上平炉)和大于1000炉(中小平炉)。由此,MgO-A12O3砖成为当时最重要的碱性耐火制品。现在MgO—A12O3砖主要用于钢包包衬,LF精炼炉和水泥回转窑过渡带。今后15~20年,估计MgO—A12O3砖应用范围会有-定扩大,如在钢包包衬部分取代A12O3基制品,在二次精炼炉、炼铜、镍炉取代MgO—Cr2O3砖;它们还可能在水泥回转窑烧成带取代MgO-Cr2O3砖。

我预测MgO- A12O3材料的产量将会增加,但需要进行研究开发工作改善其抗热震性和抗侵蚀性。可能改进措施为:采用高纯镁砂和尖晶石为原料,以及通过加入矾土基电熔和烧结MgO—A12O3-ZrO2合成料,引进ZrO2;加入sialon和Alon。

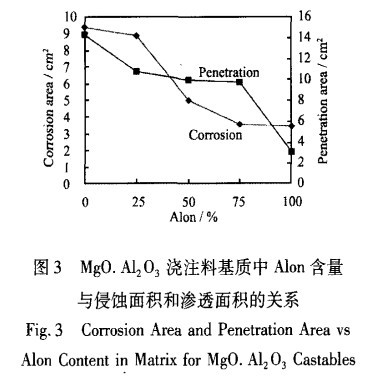

我们的研究工作指明:加入适量的ZrO2,Sialon和Alon将会显著改善抗热震性,并在许多情况下,可以改善抗侵蚀性和提高高温强度,例如在MgO—A12O3浇注料中加入Alon能显著提高抗侵蚀性和抗渗透性,如图3所示[9]。这主要由于Alon与MgO—A12O3反应形成含氮的尖晶石,对渣的润湿性较差,从而延缓或阻碍渣的渗透。

2.4 MgO-CaO材料

今后15~20年估计我国MgO-CaO材料应有较快增长,部分因为它们将会取代MgO-Cr2O3砖用于水泥回转窑和二次精炼炉,主要因为它们具有净化钢水的功能,对洁净钢技术发展具有重要意义。高性能钢种(洁净钢、低碳钢、高氧钢、不锈钢等)熔炼所用的钢包和中间包耐火材料,不仅要求耐用的,以确保正常冶炼并延长使用寿命,而且还要求能够对钢水起-定的净化作用(至少不要污染钢水)。在各种耐火氧化物中,只有CaO能够满足这两个要求——耐用性和净化钢水的功能[10]。

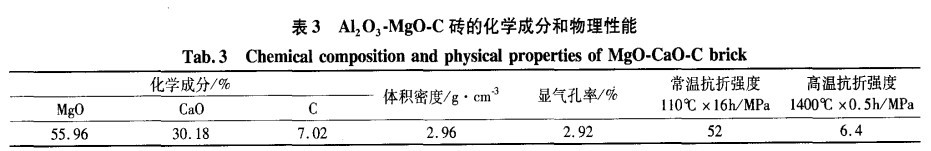

我国钢包和LF精炼包包衬采用MgO—CaO和MgO—CaO—C砖,寿命分别达到100炉以上和50炉左右。例如首钢炼钢厂225t氧气转炉钢包使用镁白云石碳砖(理化指标见表3),在炉衬厚度减薄20mm的条件下,包衬的寿命平均达到117炉,比起常规铝镁砖炉衬提高20~43炉;包衬损毁速率为每炉0.90~1.15mm,比铝镁砖低-半。

又例如用镁白云石砂(MgO约75%,杂质小于3%)为原料制备的镁白云石砖,取代镁铬砖用在太原钢铁公司冶炼不锈钢用的40tAOD炉衬,使用寿命增加了120~160炉[11]。

2.4.1 降低钢中的S和P含量

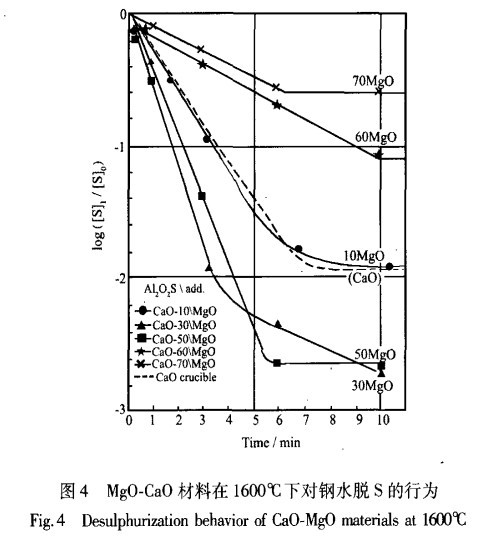

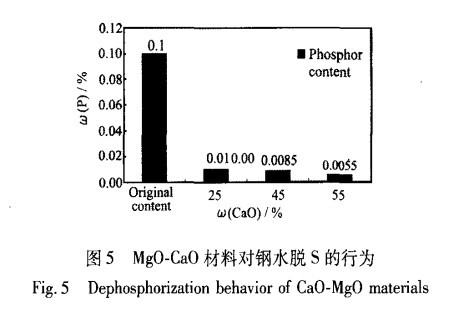

至于净化钢水的作用,实验表明含游离CaO的碱性材料对在钢水中脱S和脱P以及降低[O]含量和非金属夹杂,都具有明显的有利作用。李楠等[12]]的研究结果表明随着MgO—CaO材料中CaO含量增加,钢中的s和P含量趋于降低。对降s而言,最佳的CaO含量是50%~70%(如图4所示);对降P而言,当材料中CaO含量大于25%时,钢中P含量显著降低(如图5所示)。

2.4.2降低钢中[O]含量和非金属夹杂

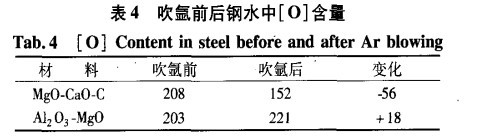

表4示出了用MgO—CaO—C砖和Al2O3-MgO砖作包衬在吹氩前后钢水中的[O]含量。结果表明:包衬采用Al2O3-MgO砖时,[0]含量增加,但采用MgO-CaO—C砖时,[O]含量降低,有利于提高钢的质量。

图像分析表明,使用MgO-CaO—C砖可降低钢水中非金属夹杂物的含量和夹杂物的颗粒半径,并能改善非金属夹杂物的颗粒分布(大颗粒的数量明显下降)。

对于洁净钢和其他高性能钢种,钢包和中间包不应当仅仅是盛载和转运钢水的容器,更重要的是,它们还应当能够起到净化器的作用。由此可以预见,钢包和中间包的发展方向是向全碱性发展,包衬全部采用碱性材料,并且以含游离CaO的碱性材料为主:钢包包衬采用低碳或无碳的镁白云石材料;中问包采用镁砖和镁白云石砖,富CaO的涂料和CaO或钙白云石过滤器。

3 结 语

作者曾亲自目睹和参与几代镁质耐火制品的演变:从白云石砖-MgO砖-MgO-Cr2O3砖和MgO-Al2O3砖-直接结合MgO-Al2O3砖-焦油结合白云石砖和烧成油浸镁白云石砖到MgO-C砖;每次演变都是为了适应炼钢工艺的变化。

我国镁质耐火材料会有很好的发展前景;随着洁净钢技术的发展,新-代高效镁质制品将会兴起,MgO-CaO材料具有净化钢水的能力,将会在市场上占领先地位;其次是纯度较高和高温性能较好的MgO-Al2O3砖和MgO -C材料。采用的原料应当主要是在提高菱镁矿石综合利用的基础上发展的优质合成镁砂。

我们可以设想辽南镁矿产地的新形象-新-代高效镁质制品,新系列优质合成镁砂以及大幅度提高的菱镁矿石综合利用率。这个地区可能逐渐发展成为镁质耐火材料的技术经济基地,为全球服务。

【中国镁质材料网 采编:ZY】