炉外精炼炉用耐火材料寿命提高的途径及其发展动向(2)

- 发布人:管理员

- 发布时间:2013-09-03

- 浏览量:767

3.2抑制熔渣渗入耐火材料,减轻结构剥落

耐火材料在使用中,熔渣沿其气孔与裂隙通道渗入耐火材料内,并与之相互作用形成与原来耐火材料结构、矿物组成和性质不同的变质层。当温度发生波动或剧烈改变时,变质层与原耐火材料之间发生开裂、剥落。熔渣渗入越深,变质层越厚:结构剥落越厚,造成的蚀损越严重。结构剥落是炉外精炼这种间断式生产设备耐火材料损毁的主要原因。

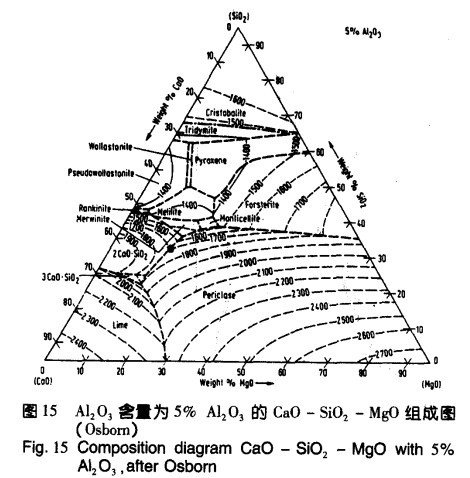

熔渣渗入耐火材料内的深度X可由下式[25-26]评估。

式中:σ为熔渣的表面张力,r为耐火材料毛细通道的半径,θ为熔渣在耐火材料上的接触角,η为熔渣粘度,t为时间。

由于熔渣的表面张力盯大致在400×10-5~550×10-5N·cm-1之间,其值变化不很大,因此熔渣表面张力对渗入深度影响不大[27]。从上式可知减少或阻止熔渣渗入耐火材料,可采取以下办法:

(1)加入与熔渣润湿性差的石墨或其他耐火非氧化物到耐火氧化物中制成含碳或含其他耐火非氧化物的复合材料。对于不是炼超低碳钢,又要求抗热震性、抗结构剥落性好的精练炉,自然以采用镁碳砖或镁白云石碳砖为好。

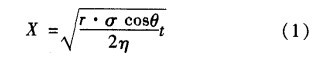

(2)加入与熔渣能形成高熔点化合物或高粘度的组元到耐火材料中。例如加入Cr2O3到耐火材料,由于Cr2O3可与很多氧化物形成固溶体、高熔点化合物或熔化温度高的低共熔物,以及能使渗入的熔渣粘度增大;因此熔渣渗入的深度,含Cr2O3的耐火材料一般会比相应不含Cr2O3的耐火材料要浅[28-29]。再如MgO—CaO材料中CaO能与渗入渣的Si02形成高熔点化合物2CaO·SiO2或3CaO·SiO2,因此也能抑制熔渣的进一步渗透。图13示出了镁白云砖中CaO含量对炉渣的渗透深度与侵蚀的影响[2]。从图13可见随着MgO—CaO材料中CaO的增加,炉渣的渗透深度减少,而侵蚀却增大。

(3)制作气孔微细化的耐火材料

从式(1)可知,耐火材料气孔的半径越小,熔渣渗透深度越浅,结构剥落的危害越小。现已认识到使气孔结构微细化,比单纯减少其气孔数量更能阻止熔体的渗透,提高其抗侵蚀能力。

由于直接结合镁铬砖在VOD渣线、RH真空室下部与浸渍管使用效果甚好;为进一步提高其寿命,一些研究者对镁铬砖的气孔微细化开展了研究。

Miglani[30]研究了电熔镁铬细粉的表面积大小对再结合镁铬砖性能的影响,得出从一般镁铬砖细粉面积的0.6 m2·g-1增至5.4 m2·g-1,镁铬砖中二次尖晶石自形晶增多,砖的抗热震性增加,高温强度增大,抗侵蚀性增强,烧成后的气孔率由一般的16%大大降低至5%。在RH浸渍管与AOD炉中试验效果甚好。但进一步增加细粉表面积至7.6 m2·g-1,对再结合镁铬砖的性能影响不大。

Asano等[31]加入3%~4%铬铁粉到直接结合镁铬砖(含20%Cr2O3),表明在烧成过程中铬铁粉会氧化成氧化物,产生体积效应,堵塞气孔,使砖的透气度(Perneability)降低,气孔孔径变小,并使气孔不连续;因此可抑制渗透性强的脱硫渣60%CaO—20%CaF2—20%Al2O3渗入砖内,渗透层薄,结构剥落减轻。这种加有铬铁粉的直接结合镁铬砖用于10 t真空感应电炉,其寿命比不加铬铁粉的高25%,拟用于RH的真空室下部及浸渍管。

Itoh等[2]在研究VOD用耐火材料时,开发了显气孔率与以前的砖相近,但透气度低,气孔孔径微细化并分布均匀的直接结合镁铬砖。得出透气度主要取决于气孔孔径,与砖的显气孔率之间关系不大;砖中气孔微细化并分布均匀的组织结构不仅降低透气度,而且可改善抗热震性、抗热疲劳(Themal—fatigue)与抗粉化(Dusting resistance)。

Czapka等在对RH浸渍管用镁铬耐火材料的侵蚀机理与减少侵蚀的研究中,提出了用浸渍盐的方法来减少镁铬砖的开口气孔率与透气度[8]。但用什么镁盐浸渍却未提及。显然这种镁盐应是既对钢的质量无不好影响,又要不污染环境。

3.3炉渣化学成分控制

提高精炼炉炉衬寿命,除选择合适的耐火材质,减轻结构剥落外;精炼过程中加入的造渣剂、加入量、何时加入,以及精炼温度等也十分重要。在此,将分析精炼过程中炉渣的化学组成对耐火材料侵蚀的影响。

耐火氧化物在熔渣中的溶解一般是处于扩散速度控制范围,溶解速度J为:

![]()

式中δ为扩散边界层厚度;D为耐火氧化物的扩散系数Cs为耐火材料与熔渣边界层中耐火氧化物的浓度,即饱和浓度;C为熔渣本体中耐火氧化物的浓度。当熔渣中耐火氧化物浓度达饱和浓度,即C=Cs时;于是J=0,耐火氧化物自然就不会再被溶蚀了。

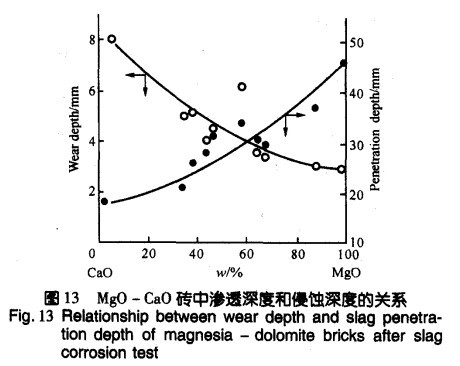

作者曾从相图分析过精炼渣的化学组成对MgO—CaO与镁铬耐火材料侵蚀的影响。根据CaO—SiO2—A12O3—MgO四元系在1600℃时的液相区和饱和面图(图14)形象地提出[32-34]。

(1)图14中,由MgO—CaO材料组成与熔渣的组成点的连线同MgO饱和面(方程式)的交点,即为MgO—CaO耐火材料与熔渣边界处氧化物的饱和浓度。从饱和浓度可以调节精炼渣化学组成,从而减轻熔渣对MgO—CaO材料的侵蚀。

(2)在靠近MgO与CaO(C2S或C3S)双饱和的饱和线DE组成的炉渣对MgO—CaO材料的侵蚀应该是甚小的。在靠近MgO与MgO·A12O3双饱和的饱和线AB组成的炉渣,对镁铝尖晶石(MgO- MgO·A12O3)或镁铬耐火材料的侵蚀应该是甚小。

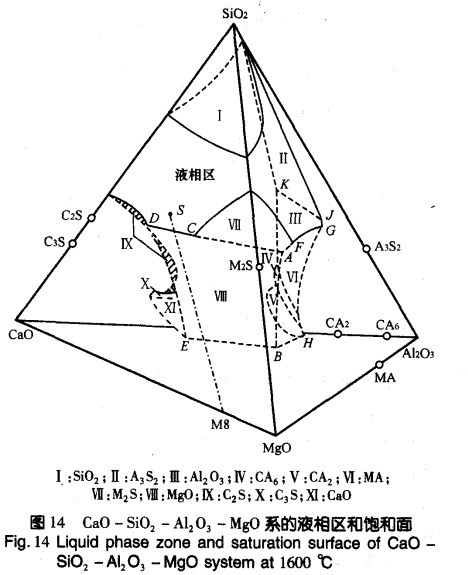

若精炼温度为1700℃,精炼渣中A12O3为5%时,根据CaO—SiO2—A12O3—MgO四元系在5%A12O3的截面相图[35]纠(图15),其饱和渣组成为:CaO 45%、SiO2 35%、A12O3 5%、MgO~15%。即渣中MgO含量大于15%,CaO含量大于45%的CaO—SiO2—A12O3—MgO渣,在1700%对MgO—CaO材料的侵蚀应是最小的。

这一双饱和观点已在近年来一些提高VOD与AOD炉用MgO—CaO、MgO—CaO—C与镁铬炉衬的寿命中得到证实[3-5]。

3.4控制精炼温度与间歇时间的保温

根据我们的研究结果,对于镁铬及镁钙材料,温度升高100 ℃,其溶蚀速度增加2~3倍[11-12]。因此过高的精炼温度会大大加速耐火材料的侵蚀与熔渣的渗透。一般认为VOD精炼温度不要超过1750℃,而RH精炼温度不要超过1650℃。

精炼炉都是间歇式生产,两炉次之间有间歇时间,若炉衬温度下降过大,炉衬耐火材料会发生开裂、剥落;为此应采取保温措施。特别是要对精炼容器中蚀损严重的部位如RH的浸渍管,要采取有效的保温措施。

4 炉外精用耐火材料的发展动向

炉外精炼用耐火材料的发展动向可大致归纳如下:

4.1直接结合镁铬砖发展动向

直接结合镁铬砖在一些炼不锈钢的炉外精炼炉如VOD、AOD以及RH真空室下部、底部、浸渍管使用效果甚好。为了进一步提高其作用寿命,一些研究者[2,30-31]开展了镁铬砖气孔微细化研究。气孔微细化不仅能提高耐火材料抗熔体的渗透性,还可以改善其抗热震性。

镁铬砖气孔微细化,除加Fe—Cr粉[31]外,估计在镁铬砖制砖中加入Cr粉或Al粉以及Cr2O3微粉或Al2O3微粉,也能在烧成时,由于金属氧化、生成尖晶石及固溶体时的体积效应,使镁铬砖透气度降低,气孔微细化。从Cr—Cr2O3二元相图看,同时加入Cr与Cr2O3微粉,由于能形成1645℃的低共熔物,因此还可以降低镁铬砖的烧成温度。

镁铬砖的主要问题,是六价铬对环境的污染。因此在生产镁铬砖时,要防止对环境的污染;使用后,要对用后残砖进行管理与处理,例如在还原气氛下,将高价铬转化变为低价铬等。

4.2镁钙(MgO—CaO)砖发展动向

精炼渣中氧化铁含量少,不会导致氧化铁与MgO—CaO砖中CaO生成较多的低熔点铁酸钙,因此烧成镁钙砖可用于炉外精炼炉。镁钙砖用于精炼炉,不会有有害元素进入钢中,适于炼洁净钢;同时没有污染环境问题。

镁钙砖的主要问题是CaO水化问题。加入ZrO2使MgO—CaO材料中的CaO与ZrO2形成熔点为2340℃高熔点化合物CaO·ZrO2,从而防止MgO—CaO材料中CaO的水化。ZrO2昂贵,MgO—CaO材料中CaO含量多时,大量使用不合适。加入稀土氧化物可以抑制MgO—CaO材料水化[36-37],纯稀土氧化物贵,且均匀化存在问题。加入添加剂虽可提高MgO—CaO材料的抗水化性,但一般都会明显地降低MgO—CaO材料的使用性能,如抗侵蚀性,此外有的添加剂还可能污染钢液。

看来,采用欧洲生产MgO—CaO砖的方法是较为合适的,即由超高温竖窑煅烧生产镁钙砂,然后就近制砖,再用金属箔塑料抽真空包装,集装箱运输到使用厂家。

4.3镁碳(MgO—C)砖与镁钙碳(MgO—CaO—C)砖发展动向

含碳耐火材料与熔渣之间的润湿性差,具有抗热震性好,抗熔渣渗透、抗热剥落与结构剥落等优点。因此镁碳砖与镁钙碳砖适合用在优质碳素合金钢与低碳钢的一些炉外精炼钢设备如LF炉等做炉衬。

对于一些要求高的低碳钢,为避免镁碳或镁钙碳砖中碳过量进入钢液,现在开展了碳含量在5%以下的低碳镁质材料的研究开发。Ishii等得出:石墨比表面积大约在5m2·g-1以上时,就可提高MgO—C砖的抗热震性[38]。值得注意的是日本九州耐火材料公司采用团聚体型纳米碳黑并以加有少量B4C的树脂为结合剂,研制出的含碳只有3%的低碳镁碳砖,但其优良性能与含石黑18%的镁碳砖相近,而热导率却很低[21-23]。看来,纳米技术在不烧砖与不定形耐火材料中的应用是值得展开研究的,而降低纳米碳黑成本是推广这类技术的关键。

4.4炉外精炼用无铬或低铬尖晶石砖发展情况

由于直接结合镁铬砖中的Cr2O3(六价铬)会污染环境,因此近年来不少研究者开展了以镁铝尖晶石为主,加入TiO2、ZrO2等或加入少量Cr2O3的方镁石-尖晶石砖研究,以取代直接结合镁铬砖。但至今这类镁尖晶石砖在大型水泥窑的烧成带以及VOD、AOD、RH的一些蚀损严重部位仍处于研发与试验阶段。

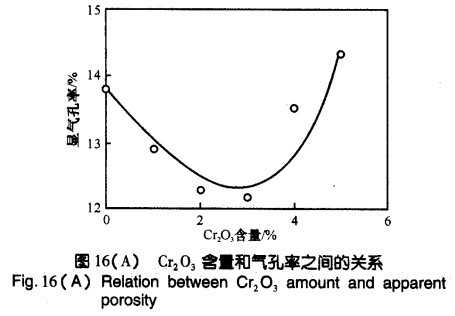

Kai等[39]在MgO—MgO·A12O3砖中加入TiO2,随着TiO2加人量的增加,气孔率降低,炉渣渗透深度减少,考虑到加入TiO2多导致砖致密化与抗热震性降低,只制作了添加1%TiO2的烧成镁铝尖晶石砖(MgO81.5%、A12O3 17.5%、TiO21%,砖的体积密度为3.09 g·cm-3,显气孔率为12.4%),并砌于真空精炼钢包渣线部位进行试验。试验结果其寿命只比不加Ti02的镁铝尖晶石砖(MgO 79.5%、A12O3 19%)提高10%(即由20炉次提高到22炉次)。但在镁铝尖晶石砖中不加TiO2而改为加入Cr2O3,由于Cr2O3能抑制炉渣渗透,Cr2O3加入量在2%~3%时,气孔率最低,炉渣渗入深度最浅。如图16(A)与(B)所示。将这种低铬镁铝尖晶石砖(MgO 74.0%、A12O3 18.3%、Cr2O33.0%)砌在真空精炼钢包渣线部位进行试验,其寿命提高25%(为25炉次)。

除镁铝尖晶石无铬砖的开发外,还开发了MgO—ZrO2砖与MgO—Y2O3砖。K.Shimizu等[10]报导了他们开发的MgO—Y2O3砖,并将其用于RH真空室下部,使用寿命与镁铬砖相当。认为MgO—Y2O3砖完全可以取代镁铬砖。MgO—Y2O3砖用后的炉渣渗透层甚薄,是由于Y2O3与渣中CaO、SiO2反应生成高熔点化会物Ca4Y6O (SiO4)6,从而抑制了炉渣的渗透。他们还认为在MgO—Y2O3砖中加入Mgo·A12O3尖晶石可提高MgO—Y2O3砖的抗热震性。

4.5 关于镁阿隆(MgAlON)结合镁质耐火材料在炉外精炼炉应用的预期

炉外精炼用耐火材料还存在一些问题,开发新材质是十分必要的。建议对镁阿隆结合的碱性耐火材料进行研究、开发与试用实验。MgAlON结合的碱性耐火材料包括MgAlON结合电熔镁砂、烧结镁砂与镁铝尖晶石等。

MgAlON结合的碱性耐火材料可能适合于精炼炉用的原因如下:

(1)对环境不污染。

(2)用MgAlON结合的镁质材料做炉衬,在炼超低碳钢、特别是不含铬的超低碳钢,以及含氮高的钢时,不会污染钢液。

(3)MgAlON是A1ON尖晶石与MgO·A12O3尖晶石的固溶体。A1ON的主要缺点是在低于1650℃不稳定,会分解;而在氧压高的气氛下会氧化。炉外精炼温度一般都在1600℃以上,1600—1750℃之间;而精炼渣中FeO含量低,气氛中氧压甚低,一般Po2=10-12~10-9Pa。即在炉外精炼条件下,AION是稳定的,MgAlON也是稳定的。

(4)一般说来,耐火非氧化物与熔渣或金属熔体的润湿性较差,因此MgAlON结合的镁质耐火材料抗熔渣与金属熔体的渗透性会好。

(5)MgAION即使发生分解,但由于产生N2在耐火材料表面可能形成气膜,也能阻挡熔体的渗透与侵蚀。

【中国镁质材料网 采编:ZY】