钢液对连铸用含碳耐火材料的侵蚀作用研究(2)

- 发布人:管理员

- 发布时间:2013-09-17

- 浏览量:832

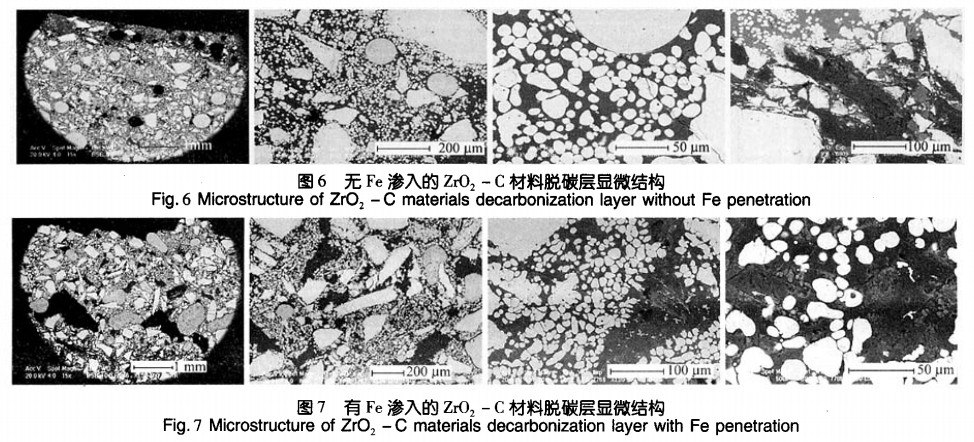

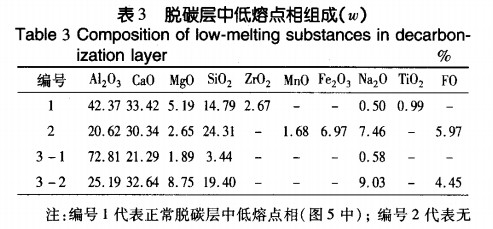

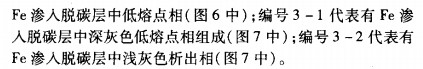

在实际应用中,ZrO2-C材料接触钢液面有时会发生异常脱碳现象,脱碳层厚度达5~7 mm。显微结构分析发现,可能会由于连铸钢种不同而存在两种完全不同的脱碳层结构:一种脱碳层很厚,但脱碳层中基本无钢液渗入,如图6的显微结构照片所示;另一种类型的脱碳层也很厚,但脱碳层中有较多钢液渗入,如图7的显微结构照片所示。两种情况下都有较大量的钢液和ZrO2-C材料反应产物——低熔点相形成,不同之处是低熔点相的组成有区别。EDS分析的低熔点相组成如表3中所列。

3讨论

3.1 连铸用含碳耐火材料的脱碳反应

由实验室对Al2O3-C、MgO-C、ZrO2-C材料进行的钢液侵蚀研究和对钢厂用后连铸用含碳耐火材料钢液侵蚀面的显微结构分析可以清楚地看出,脱碳反应是含碳材料钢液工作面蚀损的主要根源。含碳耐火材料接触钢液时的脱碳过程包括两种形式:溶解脱碳和反应脱碳。

溶解脱碳过程对Al2O3-C、MgO-C、ZrO2-C材料是相同的,当含碳耐火材料和钢液接触时,都会发生石墨向钢液中溶解的过程,即C(s)→[C]。此直接溶解过程仅发生在耐火材料表面和耐火材料和钢液接触的开始阶段(浇钢的开始阶段)并很快进行,一旦有脱碳层在耐火材料表面形成,材料表面仅残留氧化物,钢流将不再和石墨直接接触。当残留Al2O3被冲蚀进入钢液时,钢液会和新暴露的石墨接触,石墨溶解过程会继续进行,造成材料的蚀损;如果残留的氧化物不被冲蚀到钢液中,由于钢液和氧化物的润湿角>90°,材料内石墨和钢液问无直接接触,石墨向钢液中的溶解行为也将会停止,所形成的脱碳层仅在表面很薄的范围内。很显然,对有一定厚度的(几毫米)脱碳层的形成起主导作用的应是反应脱碳过程。

反应脱碳过程与耐火材料中氧化物种类、连铸钢种成分、周围气氛等条件相关。不同的含碳耐火材料Al2O3-C、MgO-C、ZrO2-C,其反应脱碳程度和机理并不完全相同。

对Al2O3-C材料而言,高温及空气环境下Al2O3和C的反应可忽略,表面石墨溶于钢液后,残留的Al2O3和钢液中夹杂物反应形成以A12O3颗粒为主的致密表层,起到阻止钢液和表层附近的石墨直接接触,抑制材料内部石墨氧化和脱碳层增加的作用。高温真空条件下,Al2O3有相对较高的分解蒸气压,发生A12O3→2Al(g)+3O(g)和C+O(g) →CO(g)反应,并导致表层脱碳和疏松的表层结构。

高温下MgO-C材料中氧化镁和石墨会发生反应:MgO(s)+C(s) →Mg(g)+CO(g),Mg(g)扩散到耐火材料和钢液界面与钢液中[O]反应生成MgO (s),并能在界面形成以MgO为主成分的致密界面层,此致密层起到抑制脱碳反应进行的作用(提高材料内pco和pMg,使MgO还原反应趋于平衡)。高温真空条件下,不仅反应MgO(s)+c(s) →Mg(g)+CO(g)失去平衡变得更易进行和更强烈,而且反应MgO→Mg(g)+O(g)和C+O(g) →CO(g)也将会发生。Mg(g)在真空条件下向钢液一耐火材料界面扩散的趋势较小,表面不能形成致密层,而是随着脱碳和脱MgO的同时发生,使表层附近结构变得疏松,从而导致钢液大量渗入。

ZrO2-C材料的反应脱碳与脱溶的CaO(ZrO2的稳定剂)和钢液中氧化物如Al2O3、SiO2、MnO等反应生成的低熔点相(液相)密切相关。脱碳层的显微结构观察表明,ZrO2-C材料脱碳层与Al2O3-C、MgO-C的明显不同。ZrO2-C脱碳层中液相量多,ZrO2颗粒被液相包围并裂解,原ZrO2细粉部分消失,代之以再结晶出的类似球形的ZrO2小颗粒分布于低熔点相中。低熔点相进一步加剧了与钢液中夹杂物的反应,扩大了液相渗透的区域。在低熔点相渗入较多的区域,石墨完全消失,原石墨位置由低熔点相占据;在低熔点相部分渗入的区域,石墨部分消失,ZrO2细粉减少,ZrO2被低熔点相连接。在高温下,较充足的液相量促进了石墨和低熔点相之组分间可能发生类似SiO2(1)+C(s)→SiO(g)+CO(g),Na2O(1)+C(s) →2Na(g)+CO(g)一类的还原反应,成为导致脱碳和脱碳层形成的主要原因。

真空条件下侵蚀后的ZrO2-C试样,与OsamuNomura等[6]。的实验室试验结果有一定的相似:脱碳层中有Fe渗入,观察到有ZrS(s)生成。在真空状态下,ZrO2-C材料中pco大大降低,会促进反应ZrO2(s)+3C(s) )→ZrC(s)+2CO(g)的进行。ZrC和钢液较好的润湿性及真空条件,有利于熔钢的渗入和ZrO2-C材料与钢液反应生成的低熔点相的渗透,同时也会有石墨向渗入材料内部的钢液中溶解,导致原石墨位置被Fe液取代,脱碳层增厚。但对现场多个不同条件下应用后的SEN渣线样的显微结构观察中未见有明显ZrC(s)生成的情况,造成ZrO2-C材料脱碳层明显较厚的主要原因应是CaO脱溶和低熔点相的形成。

3.2连铸用含碳耐火材料的异常脱碳现象分析

连铸用含碳耐火材料在使用中接触钢液的工作面有时会异常蚀损,蚀损后的外观如图8所示。整体塞棒的棒头严重蚀损会导致控流失效,而浸人式水口渣线部位内壁异常蚀损会导致连浇炉次减少,钢流不稳定。

棒头材质主要为A12O3-C或MgO-C材料。若使用过程中棒头表面未能形成致密的氧化物耐火层,则不能对内部石墨起保护作用,脱碳后的表面结构变得疏松,失去结合的氧化物颗粒易被冲蚀到钢液中,导致进一步的脱碳和冲蚀。正确的棒头材料选择和设计是在接触钢液初期就能在棒头表面反应形成致密耐火层,以对表面附近的碳素材料起到一定程度的保护作用。

对浸入式水口的ZrO2-C渣线而言,从用后水口的显微结构分析可以得出,水口内壁异常蚀损与ZrO2 –C材料表层所形成的低熔点相密切相关。低熔点相的组成可能对ZrO2-C材料内壁脱碳层的厚度、结构有直接影响。由图6和图7所显示的ZrO2-C渣线内壁产生厚的脱碳层的显微结构特点,并对比脱碳层中低熔点相的组成,可以推测认为:低熔点相中较高的Na2O和氟(F-)含量降低液相黏度,促进渗透,并与石墨反应,致使脱碳层较厚;较高Al2O3含量的低熔点相与钢液的接触角较小,导致钢液向ZrO2-C材料中渗透,加快了脱碳,从而形成较厚的脱碳层。

4 抑制连铸用耐火材料脱碳的试验

为消除连铸用耐火材料在应用中关键工作部位可能出现的异常蚀损,如Al2O3-C或MgO-C棒头、Al2O3-C长水口出钢口、ZrO2-C渣线内壁等部位,进行了提高这些部位抗钢液侵蚀性的研究。

所设计棒头材料中加入一定量合适的添加剂和合适的石墨含量及氧化物粒度组成,应用条件下有助于在棒头表面形成一层致密层,起到抑制脱碳的作用。使用中,整体塞棒的控流效果和使用寿命有明显提高,棒头材料蚀损很少,用后棒头仍保持规则的外形。图9显示了改进的棒头用后照片。

保持浸入式水口(SEN)有一稳定的内部形状对实现稳定的高炉次连铸和稳定的钢流具有重要意义,内层异常脱碳和蚀损是其主要限制因素之一。为此,在水口渣线结构和材料的设计和制作中,采取了在ZrO2-C渣线内壁复合一薄层A12O3-C材质内衬的技术,使ZrO2-C材料不直接和钢液接触,避免了ZrO2-C材料中石墨向钢液中的溶解,同时也避免在ZrO2-C材料中形成低熔点相,以消除钢液作用下ZrO2-C材料发生脱碳层异常及蚀损异常的现象。图9所示为这种浸入式水口用后的照片。从图中渣线断面可以看出,使用12 h后,水口内壁脱碳层仅1~2 mm厚,几乎无扩径和蚀损。图10示出了这种改进水口用后的复合渣线部位显微结构,复合的A12O3-C内衬表面形成致密层结构,有效地抑制了水口内壁的脱碳和侵蚀。

5 结论

(1)含碳耐火材料与钢液接触面在使用过程中脱碳是造成材料蚀损的首要和直接原因,其强烈程度直接影响连铸用含碳耐火材料的使用效果。

(2)连铸用含碳耐火材料在钢液作用下的脱碳过程可分为两种形式——溶解脱碳和反应脱碳。溶解脱碳仅发生在钢液和耐火材料中石墨直接接触时,以C(s)→[C]形式直接进行,对于Al2O3-C、MgO-C、ZrO2-C材料,该溶解过程相同。

(3)反应脱碳过程与含碳耐火材料中氧化物、防氧化剂等的种类和数量,连铸钢液的成分、夹杂物种类和数量,耐火材料周围和内部环境气氛都有关系。对MgO-C材料而言,高温下耐火材料中主成分氧化镁和石墨问的反应MgO(s)+C(s) →Mg(g)+CO(g)可能是其主要脱碳反应,表面形成致密M90层有利于抑制MgO-C材料脱碳和工作面蚀损。对ZrO2-C材料而言,产生反应脱碳的最主要原因是表面层中形成较多的低熔点相。和钢液接触时,ZrO2中的稳定剂CaO易脱溶,和钢液中酸性氧化物夹杂生成低熔点相,而低熔点相渗入ZrO2-C材料中,加速了CaO脱溶、液相量增加、夹杂物吸收等过程,同时还造成液相渗入区的完全脱碳。钢液中夹杂物种类和含量的不同影响液相的组成和性能(黏度、表面张力、接触角等),进而影响ZrO2-C材料的脱碳过程和脱碳层厚度。

(4)含碳耐火材料接触钢液的表面原位反应形成致密耐火氧化物层,能有效抑制材料的脱碳和蚀损。如针对一定的钢种在浸入式水口ZrO2-C渣线内侧复合一薄层Al2O3-C材料,使用时能在表面形成以刚玉为主的致密耐火层,消除了原ZrO2-C材料内衬的异常蚀损现象。

【中国镁质材料网 采编:ZY】

下一篇:高密度烧结镁砂的研究