中间包镁质干式振动料蚀损机理研究(1)

- 发布人:管理员

- 发布时间:2014-01-17

- 浏览量:4722

钱跃进1,2,高里存2,蒋明学2,邹 明2

(1. 洛阳理工学院材料工程系,洛阳 471023;2. 西安建筑科技大学材料科学与工程学院,西安 710055)

摘要:采用相图分析了中间包溶渣对干式振动料的侵蚀机理,并用扫描电镜、能谱及X-ray衍射对中间包干式振动 料残衬进行显微观察和分析。结果表明:在中间包使用初期,熔渣对中间包工作衬侵蚀的途径为渗透;在渗透的同 时,熔渣对干式料产生化学侵蚀及干式料对熔渣产生化学过滤作用、方镁石溶于熔渣改变了熔渣的性质,提高了熔 渣的熔点和粘度,在干式振动料/ 熔渣界面形成致密的结构,阻碍熔渣的进一步渗透;此后,熔渣对干式料侵蚀的主 要途径是对界面致密层的溶蚀。

关键词:镁质耐火材料;中间包;干式振动料;蚀损机理

中图分类号:TQ175 文献标识码:A 文章编号:1001-1625(2007)04-0794-06

1 引 言

随着钢铁连铸连轧技术的进步,中间包工作层的长寿命及其对钢液污染的降低成为钢铁工业提高产品 质量、实现节能降耗和可持续发展战略的关键一环。镁质材料具有较好的抗高铁和碱性熔渣侵蚀、使用寿命 长、不污染钢液等特点,随着连铸中间包水口快速更换技术的推广应用,镁质中间包干式工作衬因施工方便、使用寿命长、劳动强度低且生产效率高、易脱包翻包,以及还具有良好的保温性能正逐渐推广应用,具有良好 的使用效果和应用前景。目前,国内外关于这方面的研究报道很少。本工作是针对某钢厂使用40h后的干 式振动料残衬进行了取样分析,探讨其损毁机理。

2 试样制备和研究方法

中间包干式振动料工作衬的成型是把搅拌好的干性混合料倒入特制的内胎和中间包永久衬之间,在振 动设备的作用下,干式混合料逐渐达到密实堆积,然后低温带模烘烤后脱模待用。这种中间包工作衬的成型 过程中无水份存在,且采用振动成型,故称为中间包干式振动料。

在实验室采用静态坩埚法,使用工厂生产用中间包熔渣,模拟中间包实际工作状态,在1600℃×3h测试 镁质干式振动料的抗熔渣渗透性能。

中间包工作层残衬为某钢厂普钢生产用三机三流12t 中间包上使用40h后的残衬,浇铸钢种为普钢和 20MnSi低合金钢,中间包钢液的浇铸温度为1520~1540℃.

中间包干式料残衬和静态抗渣试样,经切割、研磨、抛光后,采用光学显微镜、扫描电子显微镜对残衬试 样进行显微结构观察和能谱分析;残衬经分层处理后采用X-ray衍射仪分析各层的矿物组成。

3 蚀损机理研究

3.1 静态抗渣侵蚀分析

图1是干式料静态熔渣侵蚀后的照片。侵蚀后的试样孔壁形状完整,熔渣渗透侵蚀的区域结构坚硬,熔 渣侵蚀面未发生致密化现象,无明显的溶蚀现象。说明在试验条件下,熔渣对干式振动料的侵蚀以渗透为 主。这和前人的研究结果一致。从图1看出:距离熔渣侵蚀面越远,肉眼观察颜色逐渐由深褐色变为土黄 色,未出现象残衬那样的性质明显变化的层状。侵蚀后,中间渣孔内几乎无熔渣剩余,仅在渣孔底部附着薄 薄的一层熔渣,经测量渗透深度为8mm。

根据Zhang等[1]研究:硅酸盐熔渣与方镁石颗粒发生作用时,在熔渣/ 颗粒界面上,熔渣中的FeO、MnO 等扩散进入方镁石晶体形成方镁石固溶体,造成界面上方镁石晶粒的长大。熔渣渗入后,在工作层方镁石等 的作用下,熔渣的性质发生改变,使得熔渣在中间包中未能渗透的更深。

图2是镁质干式振动料原质层基质细粉的显微照片,从照片上看出:细粉基质中气孔大且分布不均匀。 贺智勇等[2]认为:气孔是中间包熔渣在耐火材料工作层中渗透的主要途径,尤其是孔径较大的连通气孔。 Tao等[3]认为:熔渣在气孔尺寸不均匀的耐火材料中的渗透是不均匀的,即先沿大气孔渗透,其次是细小的 支气孔;在气孔尺寸均匀的耐火材料中的渗透也是均匀的。在中间包工作层基质中存在大量的连通气孔,这 是熔渣对中间包干式料渗透的主要通道。

3.2中间包工作层残衬分析

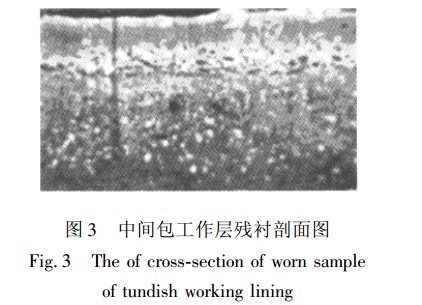

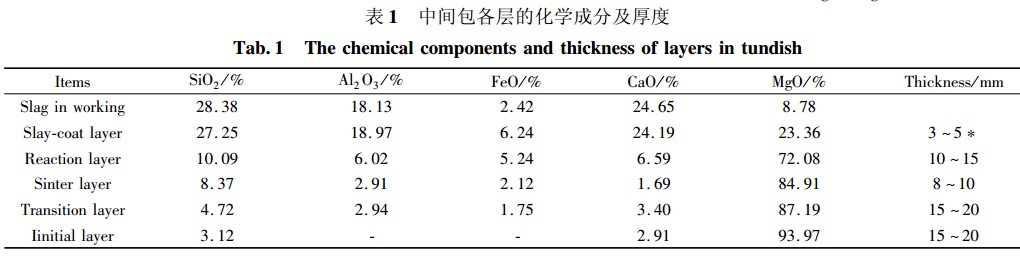

根据使用40h后的中间包干式振动料工作层残衬看,该残衬层带分明,可明显看出从工作层热面到永久层出现了工作层逐步烧结的过程,这也是熔渣对干式料 逐步侵蚀的过程。从使用后残衬剖面(见图3)看,使用 后的中间包干式料残衬从上到下可依次分为:附渣层、 反应层、烧结层、过渡层、原质层五个层带。附渣层和反 应层致密,结合强度高;烧结层强度也较高,但出现较多 且大的气孔,这可能与烧结现象有关;过渡层出现轻微 的烧结,结构疏松,强度低;原质层几乎无烧结现象,在 制样过程中出现较多的脱落。残衬各层的厚度见表1。

表1列出了中间包残衬各个层带的化学成分和厚度。从各层带的化学成分可以看出:SiO2、Al2O3、FeO、 CaO的含量随着距热面距离增大而降低,而MgO的含量则增大。这说明熔渣对干式振动料的逐层渗透和侵蚀。

对中间包干式料残衬进行了显微结构分析、逐层X-ray衍射分析、层内不同物相的能谱分析发现:

(1)附渣层是熔渣与工作层之间的过渡层。从表1可以看出,附渣层中MgO和FeO的含量比工作渣中 的高,这一方面是由于方镁石在熔渣中的溶解;另一方面,根据Zhang等[1]的研究,硅酸盐熔渣与方镁石颗粒 接触后,熔渣中的FeO、MnO等扩散进入方镁石晶体形成方镁石固溶体,随着方镁石中固溶Fe2+的增多,固 溶体的熔点下降[4],最终溶于熔渣,造成FeO在附渣层中富集,也使其中MgO的含量增加。这说明镁质干式 料在使用过程中,干式料受到的侵蚀主要是溶蚀。

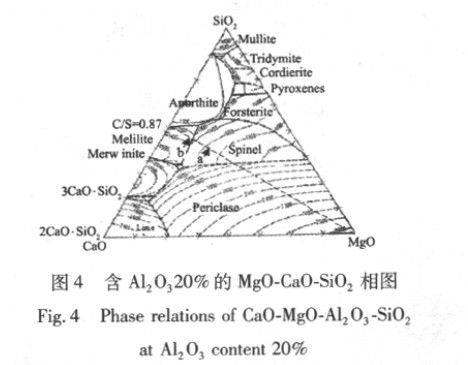

另外,熔渣对镁质干式料的溶蚀还可以采用相图[5]来解释。根据表1计算,所使用熔渣的碱度0.87,中 间包的工作温度1520℃,使用Al2O3 含量20%的CaO-Al 2O3 -MgO-SiO2 相图近似计算,MgO在熔渣中的饱和 溶解度为22.3%(图4中a点),这与附渣层中MgO含量23.36%相近,而熔渣中MgO仅8.78%(图4中b 点)。所以,从以上分析也可认为熔渣对工作层干式料的侵蚀主要是通过附渣层的扩散产生的溶蚀作用。

方镁石溶于熔渣后,改变了熔渣的性质,使熔渣的熔点上升,粘度增大,能抑制熔渣对干式料工作层的进 一步侵蚀。

随着洁净钢的要求提高,使用高碱度的中间包熔渣能吸收更多的中间包钢液夹杂,吸收钢液中的P、S 及非金属夹杂物等。从图4可以看出:对于碱度高的熔渣与干式振动料作用时,随着碱度的提高,在中间包 工作温度,熔渣对方镁石的饱和溶解度降低。方镁石溶于熔渣后也使熔渣的熔点上升,粘度增大,在干式料/ 熔渣界面形成致密结构,抑制熔渣对干式料工作层的进一步侵蚀。

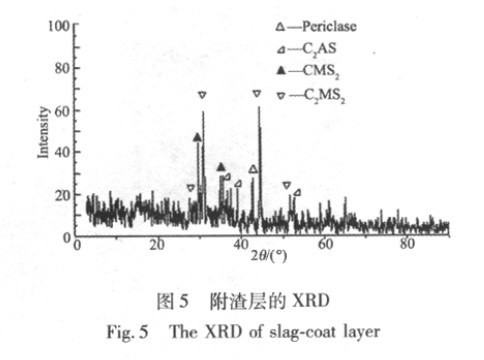

图5是附渣层的XRD图谱。可以看出,附渣层的主要低熔点相为C2MS2、CMS、C2AS和少量的方镁石 晶相,方镁石相是溶入熔渣的方镁石在脱包冷却时从渣中析出的。

【中国镁质材料网 采编:ZY】