工业废料在耐火材料中的应用现状和进展

- 发布人:管理员

- 发布时间:2013-10-11

- 浏览量:858

吴椿烽 高里存

西安建筑科技大学材料科学与工程学院 西安 710055

摘要 简单介绍了工业废料的现状, 重点阐述了废料在耐火材料中的研究与应用现状, 以及废弃料合成耐火原料的方法、 再利用途径和发展前景。

关键词 工业废料, 耐火材料, 再利用

随着工业化的快速发展,在满足获得利益的同时, 工业废料排放量也达到了触目惊心的程度。2005年全国工业废料生产量13.4亿t, 比2004年增加11%, 受污染的耕地达1.5 亿亩[1]。这些废料堆放在尾矿场或仓库中, 不仅占据大量的土地, 而且造成环境的污染和资源的浪费。因此, 变废为宝, 使工业废料再资源化, 进而使人类社会可持续发展已成为当务之急。

我国工业废料有尾矿、 煤矸石、 粉煤灰、 高炉渣、 钢渣、 废弃耐火材料、 石油化工残渣等几十种。目前, 处理这些废料主要手段是通过 “建材资源化” 加以利用,以取得最大经济效益、 社会效益和环境效益。除了用于建材外, 研究发现, 根据这些废料的化学矿物组成,还可以应用于耐火材料行业中, 实现在耐火材料领域中的再利用, 为资源再循环开辟了一条新途径。

1废料在耐火材料中的研究与应用

我国各种矿产资源储藏总量丰富, 但由于我国人口基数大, 按人均计算矿产资源, 多项资源仍显匮乏。比如苏州土、 紫木节土等纯净的高岭土资源供应日紧, 其他原料虽储量大, 但由于开采、 运输、 加工等繁复的工序, 成本也相当高, 若能充分利用工业废料, 既降低了生产成本, 又保护了生态环境。目前, 已经进行了利用工业废料制备耐火材料的研究工作。

1.1尾矿应用

尾矿是一种具有很大开发价值的二次资源, 尾矿的资源化是矿业发展的必由之路, 也是保持矿业可持续发展的基础。瓷土矿尾矿的耐火度是1696~1710℃, 软化温度为1469℃, 体积收缩率20%, 其主要化学组成(ω) 为:SiO2 69%~71%,Al2O3 19%~21%,Fe2O31.5%~2%。可利用该尾矿并添加其他矿物调节化学成分, 来制备硅砖 (含SiO293%以上)和半硅砖(含A12O3 + TiO2 < 30% , SiO2 > 65 % ) oT W Cheng等[2]利用蛇纹石尾矿和镁质化合物反应烧结制备镁质耐火材料。结果表明,与MgO相比,Mg(OH)2或MgCO3与蛇纹石尾矿在低温下更能够充分反应而制备性能良好的耐火材料。 除制备耐火材料外,还可以从尾矿中提取耐火原料,具有较好的经济效益和环境效益。如,从蛇纹石尾矿中可以提取氧化镁,其熔点是2 825℃,是一种良好的耐火原料。

1.2高炉渣、钢渣应用

目前钢铁土业快速发展,废渣的排放量日益增大。高炉渣是炼铁排放出的矿渣,钢渣是炼钢过程中排出的熔渣。这些废渣的排放造成很大的环境污染和资源浪费。高炉渣的主要成分是CaO, MgO,Al2O3 , SiO2等氧化物,个别渣还含TiO2 , V2O5等,其化学成分依钢铁冶炼类型不同而有所差别。如属特定的高炉矿渣,化学成分应该是稳定的。此外,各种不同类型的高炉矿渣有一个共同特点,即不含游离氧化物,特别是不含游离氧化钙[3]。在冶金土业渣中,钢渣(主要是转炉渣、电炉渣)的排放量仅次十高炉渣,其化学成分是CaO, MgO, SiOz , A12O3 , Mn0等氧化物。近10年来,钢渣己不再被认为是废渣,而是作为炼钢的副产品[4]。 高炉渣含有大量C a2+和Mg2+,是制备(Ca,Mg)—α-SiAlON材料的原料。SiAlON材料具有独特的综合性能,即高温稳定性好、耐磨性、抗氧化性、抗侵蚀等,是一种优良的耐火原料。在我国,SiAlON材料或SiAlON结合复合材料主要用在高炉炉衬的炉身下部、炉腰和炉腹等部位,并有可能用作滑板、水口等功能材料。根据蒋久信[[5]的研究,炉渣一α-SIAlON材料具有较好的力学性能,优良的抗冲刷和抗酸蚀性。与用高成本的化学原料制备的。-SIAlON陶瓷相比,其性能虽相对偏低,但由十它使用廉价的炉渣为原料,因此就其性能与价格比而言,在市场上还是具有相当竟争力的。

罗明等[6〕的研究发现:钢渣与A l2O3, Fe2O3及复合稀土氧化物均对白云石具有促进烧结和提高抗水化性作用;虽然钢渣对白云石的抗水化效果不如稀土氧化物,但考虑到钢渣的低成本和环保效应,仍可充分利用钢渣作为白云石质耐火材料的添加剂。

1.3粉煤灰应用

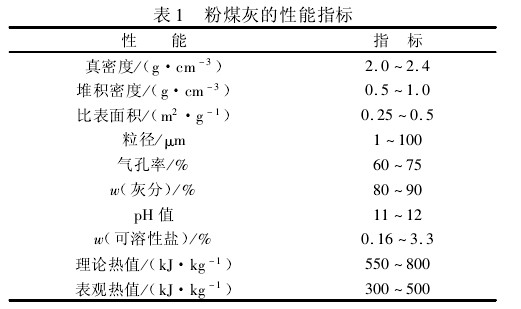

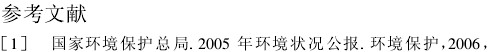

粉煤灰是一种高分散的固体集合体,其化学组成与粘土很相似,主要由SiOZ , Al2O3和Fe2O3组成,三者合量约占总量的80%粉煤灰的性能指标见表1。可见,它具有很好的性能,如热导率为0. 11~0. 13W·(m·K)-1,约为粘土砖的1/5,具有轻质、隔热、耐火等特性。目前己利用粉煤灰成功地制备了β-SiAlON材料。鲁晓勇等[7]将粉煤灰通过酸洗或磁选控制粉煤灰中Fe2O3含量,按合理的m(SiO2 )/m( A12O3)比配料,采用碳热还原氮化法合成了(3-SiAlON粉体。

1.4煤研石应用

煤研石的主要矿物组成是高岭土、石英、蒙脱石、长石、石灰石等。其主要化学成分是SiO2和Al2O3,其次是MgO, CaO, Fe2O3以及磷、硫的氧化物等。根据煤研石所含不同的化学成分和矿物组成,有部分煤研石可用来生产耐火材料。用煤研石和粘土的混合料在1 400℃左右烧结所制得的熟料,耐火度在1 600℃以上,耐压强度达21.7 MPa[8]。任强等[9]以煤研石、滑石和菱镁矿为原料,采用固相烧结反应法合成荃青石。与常用的高岭土一滑石一氧化铝系原料合成荃青石相比,由十未引入活性较差的氧化铝原料,因此所用原料在加热过程中分解产物的活性均较高,使堇青石的合成温度由1 370℃以上降到1 350 ℃。杨中正等[10],以矾土碎矿和煤研石为原料,按矾土基莫来石均质熟料、ω(Al2O3) = 68 %~72%的要求烧结合成了显气孔率<2. 5%,体积密度≥2.75 g· cm-3的莫来石均质料,其结品相中莫来石相占95%~100%品体发育良好,并相互交错构成连续网络结构。

1.5废弃耐火材料应用

据统计,我国年消耗耐火材料约占700万t,用后废弃耐火材料达380万t以上,造成严重的环境污染和资源浪费。若将这些废弃料通过各种途径和特殊土艺处理,能够获得很高价值的耐火原料。国外在这方面己取得了很好的效果,如:日本的新日铁用废料生产连铸用长水口;知多钢厂用废弃耐火材料作原料开发了定形和不定形产品,部分产品中用后废料的使用率达90%左右;法国某公司回收用后耐火材料40多个品种,综合再利用率高达90%[11] 。

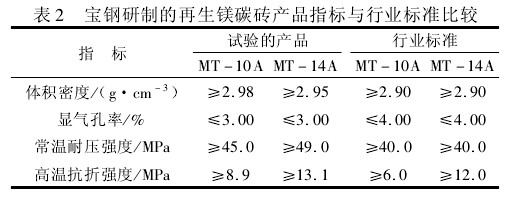

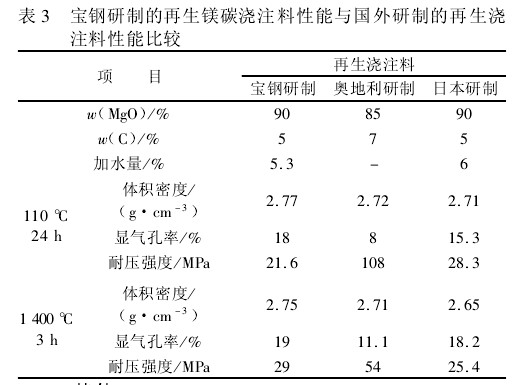

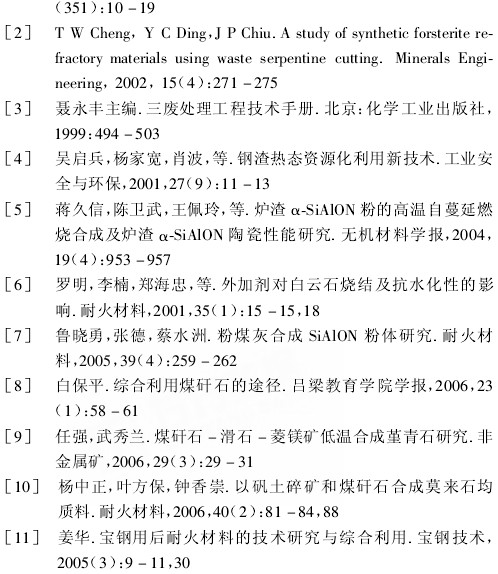

在国内,宝钢对废弃耐火材料进行了试验研究,己经取得了很大的进展。通过对再生镁碳耐火材料的性能和国内行业标准及发达国家的实物产品的比较(见表2和表3)认为:宝钢研制的再生镁碳砖性能超过了镁碳砖国家标准的A级水平,达到或超过新镁碳砖的实物水平[12];研制的再生镁碳浇注料性能达到或优十国外的镁碳浇注料,证明了利用用后耐火材料作为再生原料制备耐火材料性能良好[13] 。

1.6其他

铁合金渣是铁合金冶炼过程中产生的废渣。我国铁合金的主要化学成分是CaO, SiO2 , Al2O3 , MnO等各种金属氧化物。根据铁合金品种,分为高炉锰铁渣、硅铁合金渣、硅铬合金渣、中碳铬铁渣等。其中,金属铬冶炼渣可作为高级耐火浇注料的骨料,目前己在国内推少’一使用。用铬渣骨料和低钙铝酸盐水泥配制的耐火浇注料,耐火度高达1 800 ℃,荷重软化温度达1 650℃,高温下仍有很高的耐压强度,在1 000 ℃时仍为14. 7 MPa[14]。除了金属铬之外,钦铁、铬铁也都可采用铝热法冶炼,相应产生的炉渣中Al2O3含量很高,也可制作耐火材料。

石油沥青是原油蒸馏后留下的残渣。由十它具有防水和黏结的特点,目前己广泛应用于建筑行业,还作为结合剂应用在耐火材料中。日本以沥青或苯作为结合剂制成的MgO—C耐火材料,被广泛用于BOF中作热补料[l5]。英国用超临界萃取方法从石油沥青中提取了适合制备高性能耐火材料的高软化点沥青[l6] 。

2利用废料合成耐火原料的方法

2. 1烧结法

烧结法合成耐火材料是基十固相反应原理及烧结完成的。目前,国内外大多采用烧结法将废料制备耐火材料的土艺。伊朗利用回收镁错砖作骨料,在1 500℃下烧成后制成的浇铸轮及出钢槽用耐火材料,使用8 h后没有出现较严重的侵蚀现象[17],顾幸勇等[18],采用烧结法和合理的烧结制度,根据合成莫来石的反应:3A12O3 +2SiO2=3A12O3 ·2SiO2制备了粉煤灰用量高达53. 5%的耐火材料,其性能指标如下:体积密度2. 153—2. 203 g·cm-3,常温抗折强度47. 7~65. 5 MPa,热膨胀系数(4. 96~5.42) ×10-6℃-1( 800 ℃),荷重软化温度1 403~1 418 ℃,各项指标均较为理想。

2. 2自蔓延高温合成(SHS)

高温自蔓延合成(SHS>是最近几十年发展起来的一种高效合成方法,是利用外部诱发局部化学反应,在自身反应放出热量的支持下进行燃烧合成的。其特点是土艺简单、节能,反应时一间短,易得到高纯度产品。目前,SHS土艺己应用十土业废料处理中,主要是制备主品相为SiAION的耐火材料。例如,铝铸造业产生大量的废渣,用单品硅制备硅芯片的半导体行业产生含有抛光剂Al2O3 ,错英石及用十沉降的氧化铁和Cao等废液和60%以上的残料。日本利用这些行业产生的废渣及废料,通过SHS土艺制备了抗折强度达150 MPa的S1AlON基陶瓷材料[l9]。

2. 3碳热还原氮化法

20世纪70年代末,Lee等[20]首次在高温氮气气氛下以碳粉还原高岭土制得z=3的(3-SiAlON,使得利用碳热还原氮化合成法合成(3-SiAION的研究普遍化。徐利华等[21]利用电厂粉煤灰、碳粉、粘土及Al2O3,在氮气气氛下于1 500℃保温4h碳热还原氮化合成了SiAlON粉体;李金洪等[22]以高铝粉煤灰为原料,采用碳热还原氮化法,在1 550℃保温3 h,氮气流量1. 5 L· min-1的条件下,成功合成了β-SiAlON粉体。

3废料在耐火材料上的利用途径

近年来,废料再利用取得了很大的进步,但由十我国土业废料本身存在的不足以及人们缺乏再资源化观念等因素,造成土业废料在耐火材料中的应用相当狭窄。为此,在加强人们认识观念的同时一,多途径、多方面、多层次地使用土业废料,实现资源再利用。

从制备耐火材料的种类和性能上来看,土业废料的利用方式如下:m废弃耐火材料可直接利用或降低档次直接利用;(2)土业废料经过提纯或预均化,制备要求高的耐火材料;(3)土业废料经过加土,直接作为耐火原料;(4)从废料中提取金属氧化物作为耐火原料;(5)作为添加剂(如结合剂、抗水化剂等)应用十耐火材料中。

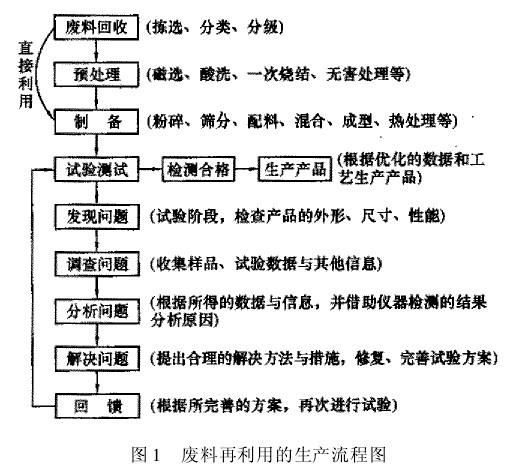

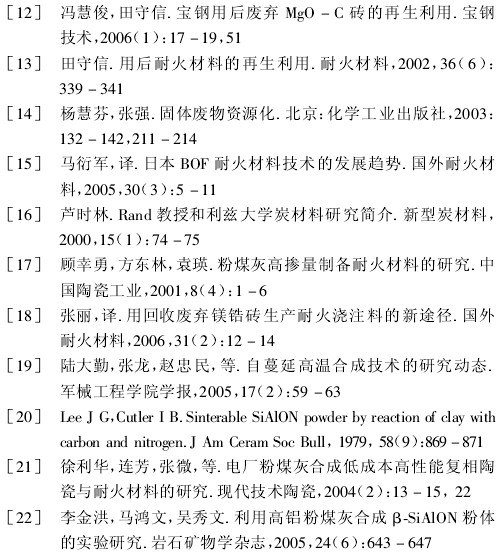

在再利用土作中,为了充分发挥废料在耐火材料上的价值潜能,生产性能优良的合格产品,需制定一套合理的实行方案。图1示出了废料再利用的生产流程图。

4发展前景 在未来几年里,土业废料的处理和综合利用将是我国环保、节能领域内发展较快的。目前,世界各国对生态耐火材料愈来愈重视,欧美、日本等发达国家在这方面做了大量研究土作,技术处十国际领先地位。我国在这方面的研究也呈现有增无减的势头。这主要归纳为以下几个原因: 1)土业废料污染日趋严重,必须从多角度考虑再利用途径; 2)耐火材料在各行业获得广泛用途,而各种矿产资源日趋紧张,必须寻找新的途径开发资源; 3)从科技发展角度上看,材料科学技术突飞猛进,在耐火材料中的应用也有所研究,这为土业废料的利用提供了很好的发展空间。

虽然我国耐火材料领域中利用废料的现状与发达国家相比还存在一定差距,但在相关行业技术进步的带动下,现己积累了很好的经验。同时一需要解决的一个问题,就是将这些成果转化到耐火材料土业生产中,达到商业化的目的。在这方面,我国的技术尚不成熟,虽有一些试验己在实验室取得成功,但关十商业化这方面却鲜有报道。这也是当前研究土作者一所考虑的问题。可以预见,一旦克服这个难关,土业废料在耐火材料中的应用无疑是土业废料资源化的重要手段之一。

5结语

目前,我国土业废料在耐火材料中的应用尚处十初级研发阶段,技术、土艺还不太成熟,需要进一步的探索和改进。废料如能经过有效的加土处理,采用简单、经济、合理的土艺手段,提高耐火材料使用性能,这对废料的利用具有重要的现实意义。此外,废料处理利用技术的巨大发展,也有助十研究与开发废料在耐火材料上的利用。在解决环境与能源问题的同时一,也促进了耐火材料的发展。在不久的将来,废料在耐火材料的市场应用前景将十分广阔。

【中国镁质材料网 采编:ZY】

上一篇:世界氧化镁市场综述

下一篇:合成抗水化性致密氧化钙砂的研究