改性水镁石及其阻燃聚丙烯复合材料

- 发布人:管理员

- 发布时间:2012-12-06

- 浏览量:621

【字体: 大 中 小 】

张爱玲 常婷 李三喜 王松

沈阳工业大学理学院

摘要:用自制的硅烷偶联剂对超细水镁石粉体进行表面改性研究,得到最佳改性工艺条件,即改性时间1.5h,改性温度40℃,硅烷偶联剂用量7%,搅拌速度600r/min。在此条件下,活化指数最大可达93.5%;用改性的水镁石填充聚丙烯,测得最佳拉伸强度为28.63Mpa,最佳的氧指数值为27%。

关键词:硅烷偶联剂;水镁石;表面改性;活化指数

引言

作为一种新型的阻燃剂,氢氧化镁及水镁石具有阻燃、抑烟、填充安全、价格低廉等诸多优点,因而成为阻燃剂研究领域比较活跃的研究课题之一,广泛用于塑料、树脂等领域 [1-4]。但添加量对复合材料体系有很大的影响,加入量少的话不能满足阻燃性能要求,加入量多的话会使水镁石与基体之间的相容性更差,力学性能严重下降,因此需要对水镁石进行表面改性,以提高其与基体的相容性。目前已经有很多学者在此方面做出了研究报道[5-8],一般以偶联剂作为改性剂。李三喜,张爱玲等[9-11]对氢氧化镁阻燃剂及其阻燃聚合物性能等方面进行了一系列研究报道。本文主要通过偶联剂改性水镁石,填充到聚合物材料中测试其性能。

1、实验部分

水镁石(平均粒径2.6),丹东金山矿产有限公司;硅烷偶联剂,天津市大茂化学试剂厂;高密度聚丙烯树脂,中国石油吉林石化公司。

称取一定量的水镁石溶解配成质量分数为5%~7%的料浆,升温至40℃左右,恒温水浴,搅拌速度调至600r/min,滴加自制的硅烷偶联剂,持续一定时间,抽滤洗涤,于65℃下烘干得到改性产品,研磨,过筛备用。用改性的Mg(OH)按不同的粉体量填充聚丙烯,在挤出机中挤出造粒。

活化指数按参考文献[11-13]方法进行;红外光谱分析用IR Prestige-21测定;力学性能按GB1040-92在弘达仪器测试机上测定,拉伸速度为50mm/min。

2 结果与讨论

2.1 改性条件对活化指数的影响

2.1.1 改性时间对活化指数的影响

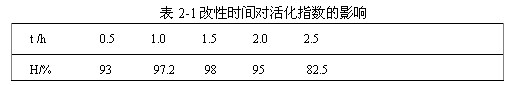

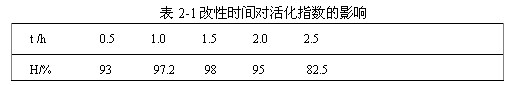

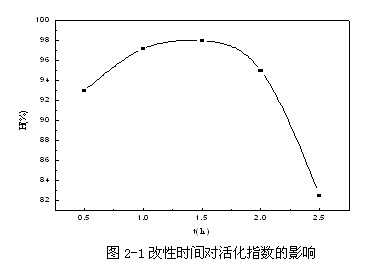

氢氧化镁料浆质量分数为7%,反应温度为50℃,反应转速为600 r/min,不同反应时间下,活化指数随时间的变化,所得数据列于表2-1。

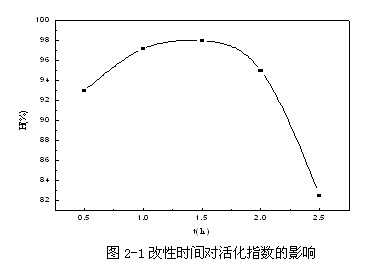

从图2-1可知,随改性时间的增加,活化指数呈先增加后减少的趋势。改性时间为1.5h时活化指数最大。活化指数降低是由于偶联剂在粉体表面达到完全覆盖后,再继续搅拌会使吸附的部分偶联剂分子从粉体表面脱落,导致其降低;与此同时,硅烷偶联剂与MH还可能发生“弱酯化反应”,形成较稳定的化学键。

2.1.2 反应温度对活化指数的影响

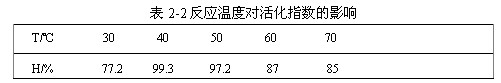

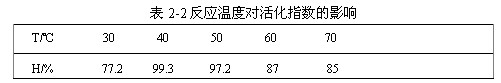

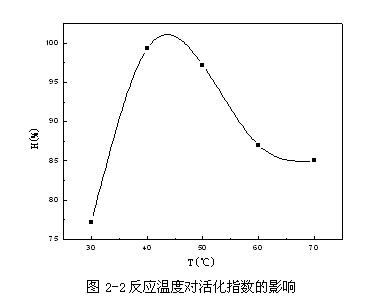

在硅烷偶联剂用量为7%,转速为600r/min,搅拌时间1h的条件下,研究不同改性温度对改性效果的影响,数据见表2-2。

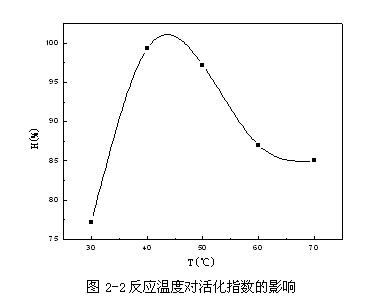

从图2-2可知,随反应温度的增加,活化指数呈先增加后减少,随后基本保持不变的趋势;当温度为40℃时,活化指数最大。这是由于硅烷偶联剂的烷氧基首先水解形成硅醇,然后再与氢氧化镁表面上的羟基反应最终生成化学键。温度较低时,偶联剂水解不完全,因而改性不彻底;温度升高到40℃偶联剂完全水解,改性彻底;继续升高温度,对偶联剂的水解没有促进作用,因此活化指数基本不变。

2.1.3 硅烷偶联剂的用量对活化指数的影响

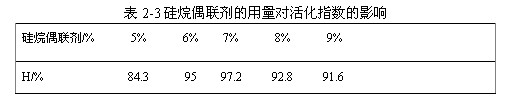

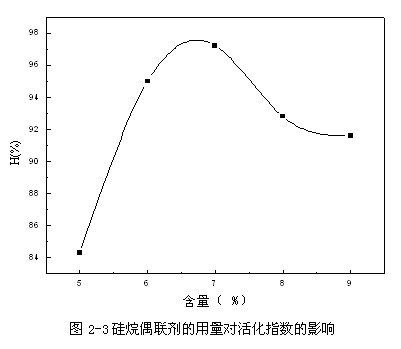

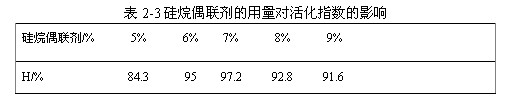

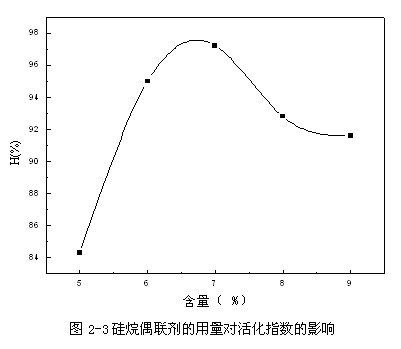

在温度为50℃,转速600r/min,搅拌时间1h的条件下,研究不同量的硅烷偶联剂(相对于氢氧化镁干粉的质量分数)对活化指数的影响,数据见表2-3。

从图2-3可知,随着偶联剂用量的增加,活化指数呈先增加后减少的趋势。当改性剂用量达到7%时,氢氧化镁表面的改性剂分子达到单分子层覆盖,其疏水基朝向外侧,活化指数达到最大值。若再增加改性剂的含量,偶联剂在氢氧化镁表面形成多层物理吸附而使部分的极性基团朝外,导致了疏水性降低,活化指数变小。

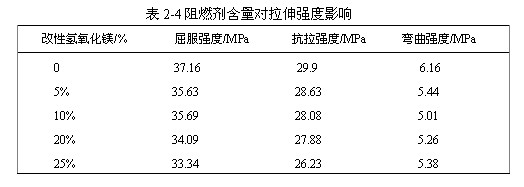

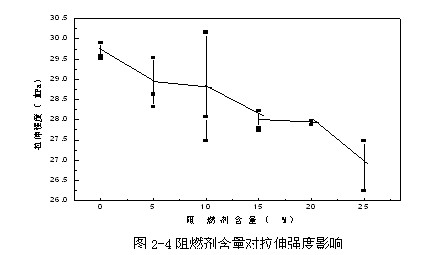

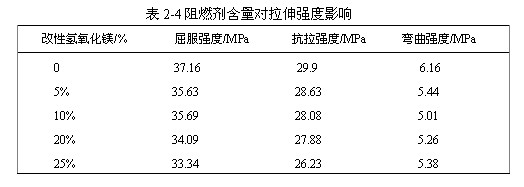

2.2 改性氢氧化镁添加量对聚丙烯的力学性能影响

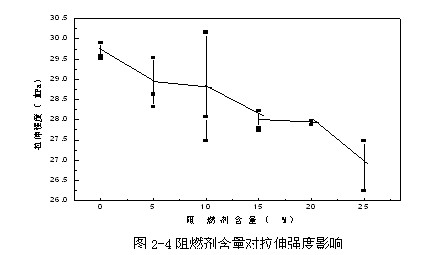

图2-4为填充不同量改性MH的聚丙烯复合材料与拉伸强度之间的关系曲线。随着氢氧化镁量的增加,拉伸强度逐渐降低。为了提高体系的阻燃性能,加入了大量的氢氧化镁,使得聚合物相容性变差,从而降低体系的机械力学性能。

2.3 红外光谱分析

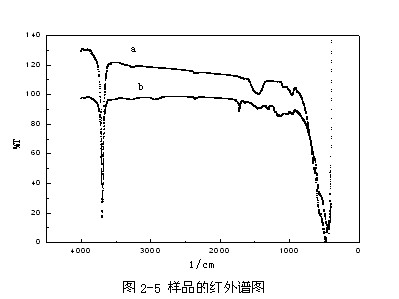

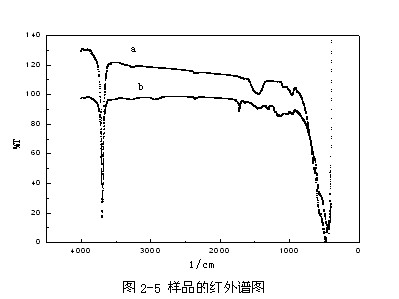

图2-5为样品红外谱图,其中曲线a为未改性的水镁石红外谱图,曲线b为

改性水镁石红外谱图。参考Mg(OH)标准红外谱图可知:3695cm为Mg(OH)的特征振动吸收峰;2926、2858、1489 cm为C-H振动吸收峰,表明有碳氢链的存在;改性后的MH(图2-5b)在1138 cm和1076cm处出现了Si-O氧键的特征吸收峰,这表明改性剂在MH粒子表面发生化学键和,有效地包覆在粒子表面,使粒子表面有机化,改变了粒子的表面性质。

3. 结论

在硅烷偶联剂用量7%,转速600r/min,改性时间1.5h,改性温度40℃的条件下,活化指数可达到93.5%。改性氢氧化镁填充量为5%时,复合材料的拉伸强度达到28.63MPa,弯曲强度达到5.44Mpa;最佳的氧指数值为27%。

沈阳工业大学理学院

摘要:用自制的硅烷偶联剂对超细水镁石粉体进行表面改性研究,得到最佳改性工艺条件,即改性时间1.5h,改性温度40℃,硅烷偶联剂用量7%,搅拌速度600r/min。在此条件下,活化指数最大可达93.5%;用改性的水镁石填充聚丙烯,测得最佳拉伸强度为28.63Mpa,最佳的氧指数值为27%。

关键词:硅烷偶联剂;水镁石;表面改性;活化指数

引言

作为一种新型的阻燃剂,氢氧化镁及水镁石具有阻燃、抑烟、填充安全、价格低廉等诸多优点,因而成为阻燃剂研究领域比较活跃的研究课题之一,广泛用于塑料、树脂等领域 [1-4]。但添加量对复合材料体系有很大的影响,加入量少的话不能满足阻燃性能要求,加入量多的话会使水镁石与基体之间的相容性更差,力学性能严重下降,因此需要对水镁石进行表面改性,以提高其与基体的相容性。目前已经有很多学者在此方面做出了研究报道[5-8],一般以偶联剂作为改性剂。李三喜,张爱玲等[9-11]对氢氧化镁阻燃剂及其阻燃聚合物性能等方面进行了一系列研究报道。本文主要通过偶联剂改性水镁石,填充到聚合物材料中测试其性能。

1、实验部分

水镁石(平均粒径2.6),丹东金山矿产有限公司;硅烷偶联剂,天津市大茂化学试剂厂;高密度聚丙烯树脂,中国石油吉林石化公司。

称取一定量的水镁石溶解配成质量分数为5%~7%的料浆,升温至40℃左右,恒温水浴,搅拌速度调至600r/min,滴加自制的硅烷偶联剂,持续一定时间,抽滤洗涤,于65℃下烘干得到改性产品,研磨,过筛备用。用改性的Mg(OH)按不同的粉体量填充聚丙烯,在挤出机中挤出造粒。

活化指数按参考文献[11-13]方法进行;红外光谱分析用IR Prestige-21测定;力学性能按GB1040-92在弘达仪器测试机上测定,拉伸速度为50mm/min。

2 结果与讨论

2.1 改性条件对活化指数的影响

2.1.1 改性时间对活化指数的影响

氢氧化镁料浆质量分数为7%,反应温度为50℃,反应转速为600 r/min,不同反应时间下,活化指数随时间的变化,所得数据列于表2-1。

从图2-1可知,随改性时间的增加,活化指数呈先增加后减少的趋势。改性时间为1.5h时活化指数最大。活化指数降低是由于偶联剂在粉体表面达到完全覆盖后,再继续搅拌会使吸附的部分偶联剂分子从粉体表面脱落,导致其降低;与此同时,硅烷偶联剂与MH还可能发生“弱酯化反应”,形成较稳定的化学键。

2.1.2 反应温度对活化指数的影响

在硅烷偶联剂用量为7%,转速为600r/min,搅拌时间1h的条件下,研究不同改性温度对改性效果的影响,数据见表2-2。

从图2-2可知,随反应温度的增加,活化指数呈先增加后减少,随后基本保持不变的趋势;当温度为40℃时,活化指数最大。这是由于硅烷偶联剂的烷氧基首先水解形成硅醇,然后再与氢氧化镁表面上的羟基反应最终生成化学键。温度较低时,偶联剂水解不完全,因而改性不彻底;温度升高到40℃偶联剂完全水解,改性彻底;继续升高温度,对偶联剂的水解没有促进作用,因此活化指数基本不变。

2.1.3 硅烷偶联剂的用量对活化指数的影响

在温度为50℃,转速600r/min,搅拌时间1h的条件下,研究不同量的硅烷偶联剂(相对于氢氧化镁干粉的质量分数)对活化指数的影响,数据见表2-3。

从图2-3可知,随着偶联剂用量的增加,活化指数呈先增加后减少的趋势。当改性剂用量达到7%时,氢氧化镁表面的改性剂分子达到单分子层覆盖,其疏水基朝向外侧,活化指数达到最大值。若再增加改性剂的含量,偶联剂在氢氧化镁表面形成多层物理吸附而使部分的极性基团朝外,导致了疏水性降低,活化指数变小。

2.2 改性氢氧化镁添加量对聚丙烯的力学性能影响

图2-4为填充不同量改性MH的聚丙烯复合材料与拉伸强度之间的关系曲线。随着氢氧化镁量的增加,拉伸强度逐渐降低。为了提高体系的阻燃性能,加入了大量的氢氧化镁,使得聚合物相容性变差,从而降低体系的机械力学性能。

2.3 红外光谱分析

图2-5为样品红外谱图,其中曲线a为未改性的水镁石红外谱图,曲线b为

改性水镁石红外谱图。参考Mg(OH)标准红外谱图可知:3695cm为Mg(OH)的特征振动吸收峰;2926、2858、1489 cm为C-H振动吸收峰,表明有碳氢链的存在;改性后的MH(图2-5b)在1138 cm和1076cm处出现了Si-O氧键的特征吸收峰,这表明改性剂在MH粒子表面发生化学键和,有效地包覆在粒子表面,使粒子表面有机化,改变了粒子的表面性质。

3. 结论

在硅烷偶联剂用量7%,转速600r/min,改性时间1.5h,改性温度40℃的条件下,活化指数可达到93.5%。改性氢氧化镁填充量为5%时,复合材料的拉伸强度达到28.63MPa,弯曲强度达到5.44Mpa;最佳的氧指数值为27%。