钢厂用后镁碳耐火材料的再生利用及前景分析

- 发布人:管理员

- 发布时间:2015-10-23

- 浏览量:3206

毛艳丽 景馨 李博

钢股份技术中心 辽宁鞍山

【摘要】在钢厂拆卸下来的废旧耐火材料中,用后镁碳耐火材料占比近六成左右,若将其再生利用,既能减少固废排放,又能降低耐火材料成本,节约矿物资源。介绍了用后镁碳耐火材料的再生利用技术,包括再生制砖、制钢包喷补料和中间包干式振动料技术,并对其再生利用的关键技术问题和前景进行了分析。

镁碳类耐火材料由于抗渣铁侵蚀能力强、耐热震性和高温抗折强度好等优点,在转炉、电炉、精炼炉、钢包等处广泛应用。在钢厂使用后拆卸下来的耐火材料中,镁碳类占近六成左右,若将其再生利用,既能减少固废排放,又能降低耐火材料成本,节约镁砂、石墨等矿物资源,具有多重的环保意义、经济效益和社会意义。本文对国内外开发的典型镁碳耐火材料再生利用技术进行介绍,以期为用后耐火材料的高附加值回收利用提供参考。

1 用后镁碳耐火材料的再生制砖技术

钢铁生产需要消耗大量的镁碳砖,为用后镁碳耐火材料的再生利用提供了出口,因此用后镁碳耐火材料的再生制砖技术成为国内外钢厂和耐火材料生产商的开发重点。

1.1 日本开发的用后镁碳耐火材料提纯制砖技术

日本最大的耐火材料专业生产企业—日本黑崎播磨株式会社开发了用后镁碳耐火材料提纯制砖技术,可选择性提取镁碳残砖中的氧化物骨料,即电熔镁砂,并作为高附加值原料付诸实际应用。

1.1.1 用后镁碳耐火材料的预处理技术

在提纯处理前,首先将用后镁碳砖进行预处理,以得到符合提纯要求的原料[1],预处理程序为:标记→分拣→除杂→破碎→水化→干燥→二次破碎→储存。对于任何一种用后耐火材料的回收利用来说,分类拣选都是重要的第一步。为了使拆卸下来的用后镁碳砖便于进行分拣,黑崎播磨与用户合作,安装前就在镁碳砖的侧面或底部打上标记,回收时以此标记指导分选。分选后除去表面沾有的渣、铁和外来污染物。在室外存放几个月后,用颚式破碎机粗破成100mm的颗粒,然后水浸约24h水化处理,以加速砖中残余的Al4C3发生水化反应,作为水化杂质除去。在约300℃下将物料干燥,再用叶轮式破碎机二次破碎至直径10mm左右的颗粒,然后储存到原料料斗。

1.1.2 用后镁碳耐火材料的提纯处理技术

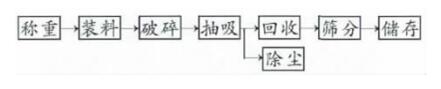

通过预处理将原料准备好后,接下来进行提纯处理。提纯系统示意见图1,工艺流程见图2。

图1 提纯系统示意图

图2 提纯处理工艺流程

首先用容量600kg左右的专用容器称量预处理后的原料,然后装入研磨机。在研磨机中由于颗粒间以及颗粒与研磨机间同时受到压力和摩擦力作用,物料被分离成MgO骨料和细粉。由于研磨机内部总是真空状态,分离的细粉不断地从研磨机抽出。此破碎系统自动操作,可通过计算机处理控制吸力变化,并可自动确定终点。确定研磨终点后,研磨机内的所有物料都被抽空,粉尘通过回收旋风收集、除去,其余物料再进入圆筒筛系统进一步筛分成小颗粒(粒度5~0.5mm)和细粉(粒度0.5~0mm),然后回收、储存到专用料斗中。一个料批的处理时间约为20min。

1.1.3 提纯原料分析

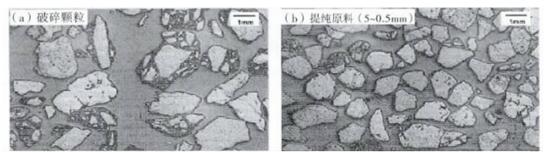

图3所示为用后MgO-C砖通过传统破碎得到的颗粒和采用上述提纯处理得到的提纯原料的形貌比较。可以看出,通过传统破碎得到的颗粒是粗骨料、石墨和细粉完全不可分状态,而提纯原料作为MgO颗粒回收,相当接近于原始形态。

图3 用后MgO-C砖破碎颗粒和提纯原料比较

在提纯原料中,小颗粒(粒度5~0.5mm)的回收率约30%,MgO含量高达93%(质量分数),超过了回收砖77%的MgO含量,固定碳(F.C.)和Al2O3含量低于2%,明显低于其在回收砖中的含量;细粉(粒度0.5~0mm)的回收率约40%,MgO含量86%,与小颗粒相比较低,但极大地超过了回收砖的MgO含量。固定碳(F.C.)含量8%,Al2O3含量3%,高于小颗粒,但都稍低于回收砖的含量。由此可以看出,通过此提纯工艺可以回收得到优良的氧化镁骨料,且虽然含有少量的其它成分,但Fe2O3和其它成分的总量都低于3%,杂质较少。

1.1.4 再生制品的实验室评价及现场应用结果

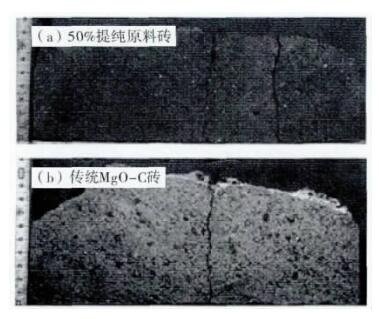

在现场应用前,首先对引入提纯原料的再生制品性能进行了实验室测试,结果发现引入50%的提纯原料时,再生MgO-C砖的密度、抗剥落性、抗氧化性、耐蚀性等性能等于或优于新MgO-C砖。现场应用时将引入50%提纯原料的再生MgO-C砖安装在钢包渣线处,图4所示为采用50%提纯原料的再生砖与新砖现场应用后的横切面比较,新砖在前期炉役中安装在与再生砖相同的位置。从照片看,两种砖的磨损情况没有大的差别,结构也没有问题。

图4 现场应用后再生砖和传统砖的切割面

从现场应用结果看,与普通破碎的用后镁碳砖回收料比,提纯原料可在不降低产品等级的条件下提高引入量。提纯料引入量为50%~70%的再生砖已在现场长期服役,与新砖比,使用寿命没有任何降低,可以稳定应用。

1.2 国内开发的用后镁碳耐火材料再生制砖技术

国内宝钢、济钢等对用后镁碳砖再生制砖技术进行了开发,并进行了现场试用。

1.2.1 宝钢用后镁碳耐火材料再生制砖技术

宝钢将用后镁碳砖经过去除渣层、拣选、磁选、破碎、粉碎、筛分等加工处理后得到再生颗粒料[2],采用高温化学反应的方法水化去除再生料中的Al4C3。用80%的再生料和20%的新原料制成的再生镁碳砖性能超过了相应的国家镁碳砖A级水平,在宝钢分公司炼钢厂300t钢包的渣线部位批量试用,使用寿命达到82炉,达到了宝钢炼钢厂正常使用的镁碳砖水平,超过了国家行业标准。

1.2.2 济钢用后镁碳耐火材料再生制砖技术

济钢将用后镁碳砖剔除蚀变层后,先粗破成≤50mm的颗粒,然后放入混砂机中搅拌[3],同时加入复合添加剂,以降低树脂的结合强度并促进Al4C3水化。困料24h后,碾压破碎。筛分后,≤1mm的颗粒再进行粉磨处理,粉磨后的细粉粒度控制在0.1mm之内。在得到的再生料中,>1mm颗粒的质量分数为40%~45%,≤1mm的为25%~30%,细粉为30%~35%。

制再生MgO-C砖时,除再生料外,其它原料为车间正常生产含碳制品使用的电熔镁砂、石墨和热固性树脂,经过试验调整,形成了2个比较成熟的配方,其中再生料的引入量分别为68%和50%(见表1)。

表1 再生MgO-C砖成分构成

将再生砖与新砖一起用于160t钢包工作衬,LF精炼比为73%,精炼时间平均42min,用至32炉时小修换3层渣线,正常使用66炉后下线,发现再生砖侵蚀最严重部位残砖厚84mm,新砖为87mm;其他部位再生镁碳残砖厚123mm,新砖为125mm,说明再生砖完全能够达到使用要求。

2 用后镁碳耐火材料再生制钢包喷补料技术

宝钢股份梅钢公司将钢包渣线处拆卸下来的MgO-C砖经处理后用于制钢包喷补料,现场应用证明可以替代现用喷补料。

2.1 用后镁碳砖再生处理工艺梅钢采用的用后MgO-C砖再生处理工艺为:用后镁碳砖→去除表面渣铁→破碎→除铁→筛分→合格原料,用后MgO-C砖的化学成分见表2。由于生产砖时加入的石墨是细粉,因此破碎加工后1~0mm颗粒中的C含量较高[4]。

表2 用后MgO-C砖的化学成分(质量分数)

2.2 喷补料的实验室评价及现场应用结果

为了测定制备的喷补料性能,首先进行了实验室测试。再生喷补料的主原料为用后MgO-C砖和普通烧结镁砂,加入结合剂和辅助结合剂。为了获得良好的附着性,控制骨料的含量,增加小颗粒的比例,外加剂中配入一定的塑性剂。通过实验室成型试样性能测定,发现随着再生料引入量的增加,需水量增加,密度下降,烧后强度下降,气孔率增加。坩埚抗渣试验(坩锅试样装入匣钵,1500℃、5h埋碳烧成)发现不含用后镁碳砖的喷补料出现明显的渣渗透,而加入用后镁碳砖的喷补料因为碳与渣的不侵润性,没有出现渣渗透。实验室评价时对再生喷补料进行了水化处理,以防再生料中的Al4C3发生水化反应造成试样膨胀。

现场应用时由于是热态喷补,喷涂层中水分会快速蒸发,其中即使有Al4C3也来不及水化,因此再生喷补料未进行水化处理。生产了5t再生喷补料,再生料的引入量为20%。进行了25次热态钢包喷补试验,结果表明再生喷补料附着率好,喷涂层致密、固化速度快,耐用性达到6炉,而新喷补料仅能使用4~5炉,说明再生喷补料可完全替代新喷补料。

3 用后镁碳耐火材料再生制中间包干式振动料技术

中间包干式振动料是不加任何水或液体的耐火混合料、经振动获得致密施工体且无需养护和烘烤便能使用的材料,广钢、马钢等对回收的镁碳砖再生制中间包干式振动料进行了研究[5-6]。

广钢所用原料为中档烧结镁砂(1~3mm、0~1mm和不大于0.074mm),未整形用后镁碳砖颗粒(1~3mm)和整形用后镁碳砖颗粒(1~3mm),结合剂为固体酚醛树脂。未整形颗粒表面包裹有细粉,且还有细粉团聚而成的假颗粒,整形颗粒表面基本没有细粉包裹,也很少有假颗粒,因此整形颗粒比未整形颗粒MgO含量高,碳含量低。按照用后镁碳砖回收颗粒质量分数10%、15%、20%、25%、30%、35%和40%代替原有组成中的中档烧结镁砂进行配料、混合、然后振捣成型成40mm×40mm×160mm条样,经220℃保温3h烘烤成型,冷却脱模后在1500℃表2用后MgO-C砖的化学成分(质量分数)保温3h热处理后测试性能,并与不加用后镁碳砖回收颗粒的试样作对比。

按照相应的检验标准检测,发现整形和未整形颗粒均可用于中间包干式振动料,但添加整形颗粒的干式振动料的强度、体积密度和体积稳定性更好一些,且由于回收颗粒对干式振动料高温热处理后的强度影响较大,加入量不宜太高,未整形颗粒加入量不宜超过15%,整形颗粒不宜超过30%。

4 用后镁碳耐火材料再生利用的关键技术问题

镁碳耐火材料若顺利实现高附加值再生利用,必须解决Al4C3和假颗粒问题。

4.1 Al4C3的水化去除MgO-C砖是由镁砂、石墨、碳质结合剂和外加的抗氧化剂经混炼、成型和220℃左右热处理而成的耐火制品。金属Al粉是镁碳砖常用的抗氧化剂之一,Al在高温下易与C反应生成Al4C3,可以提高耐火材料的高温性能和抗氧化性能,但Al4C3极易水化[7-8],在高温下会与结合剂产生的水发生如下反应:

Al4C3+12H2O=4Al(OH)3+3CH4↑

该反应产生CH4气体,同时反应生成的固体体积也增大了1.65倍,再生制砖时会导致制品膨胀、粉化和开裂,影响使用性能,因此用后镁碳砖再生利用时必须进行水化处理,预先去除其中的Al4C3成分。常用水化方法有水洗法和高温蒸汽法,室温下采用水洗法时通常水浸时间≥24h。

由于金属Al粉以细粉形式加入到MgO-C砖中,Al4C3主要集中在<1mm的细粉中,辽宁科技大学对这部分物料在不同温度下的最佳水化技术进行了研究。实验室研究发现,室温下(25℃)进行Al4C3的水化处理时,加水量(质量)为物料的2倍、水化时间6h效果最佳;60℃时加水量(质量)为物料的1.5倍、水化时间4h效果最佳;90℃时加水量(质量)与物料相同、水化时间6h效果最佳[9]。

4.2 假颗粒的去除对镁碳耐火材料进行回收利用,通常经过拣选、除渣、破碎、筛分等工艺,在初步破碎的颗粒中存在大量骨料与基质共存的假颗粒,假颗粒的体积密度低,气孔和裂纹等缺陷多,再利用时会明显降低再生制品的体积密度,成型时易出现二次破碎,影响产品质量,因此,用后镁碳耐火材料要实现高附加值利用,必须去除假颗粒。假颗粒的去除方法有碾磨法、浸渍法、浮选法、烧失法,通常采用的是碾磨法。碾磨法操作比较简单,通过研磨即可将颗粒料表面的细粉剥离,实现骨料和基质的分离。

武汉科技大学对假颗粒去除技术进行了研究[10],发现用后残砖经直接破碎得到的大颗粒主要是细粉包裹在原始颗粒表面形成的假颗粒,利用混料机和轮碾机对颗粒料进行加工处理,均可以达到除去”假颗粒”的效果,但轮碾机的处理时间最短,效率最高,镁碳颗粒料碾压处理的最佳时间是7min,时间过长会导致颗粒料过粉碎,使颗粒料的体积密度随碾压时间的增加而降低。

5 用后镁碳耐火材料再生利用的前景分析

从循环经济角度来说,用后镁碳耐火材料的再生利用是钢厂固废的循环利用过程,是钢厂3R的一个有效手段。

从环保角度来说,由于多年的粗放发展,国家的环境、资源都受到了极大的破坏,中央政府已经下定了环保整治的决心,各行各业必须在满足环保新政策的框架下有序发展。国外发达国家从20世纪末就对用后耐火材料的回收利用提出了要求,目前的循环利用率已经到达了80%,而我国仅为20%~30%,将来用后耐火材料的减排必将列为固废减排的重点,因此用后耐火材料再生利用将是必经之路。

从经济效益上来说,目前钢厂经营已经进入微利或无利时代,要生存就必须转型升级,细化经营,构建新常态下的利润新生点。就鞍钢来说,每年产生5万t的废旧耐火材料,如果能够实现回收利用,将会获得可观的利润,使环保由钢厂的投入项目向获利项目转型。以镁碳耐火材料为例,再生镁碳料是钢厂用后镁碳砖进行加工后的二次资源,用其替代部分电熔镁砂可使镁碳砖的原料成本降低近1000元/t,经济效益显著。

6 结语

用后镁碳砖的再生利用有多种途径,可用于制镁碳砖、钢包喷补料、中间包干式振动料,从国内外成熟经验看,通过采取相应的技术措施去除再生料中的Al4C3、假颗粒等有害成分,可在不降低产品质量的前提下实现高附加值利用。钢厂应该重视用后镁碳砖的再生利用,为环保创效开辟新途径。

【参考文献】

[1]Masato Tanaka,Kenzou Yamamoto,Youki Yoshitomi.Recycling Technology of Carbon Containing Refractories[J].Journal of the technical association of refractories,Japan,2012,32(4):298-302.

[2]冯俊慧,田守信.宝钢用后废弃MgO-C砖的再生利用[J].宝钢技术,2006(1):17-19.

[3]赵云松,鲍中诚,王炎平,等.利用含碳废砖生产钢包用镁碳砖和铝镁碳砖[J].耐火材料,2007,41(1):59-60,67.

[4]姚金甫,洪建国,崔维平,等.钢包用后镁碳砖再生用于钢包喷补料的研究[C]//全国不定形耐火材料学术会议论文集.2011:288-291.

[5]袁添翼,刘芳,李生英,等.废弃镁碳砖在中间包干式料中的应用研究[J].冶金丛刊,2011(5):7-10.

[6]李亮.再生镁碳料对中间包镁质干式料性能的影响[J].耐火材料,2010,44(增刊):362-363.

[7]王云,李林,彭小艳,等.含碳耐火材料循环利用[J].中国冶金,2013,23(11):1-5.

[8]张巍.以废弃耐火材料制备再生料研究的新进展[J].能源环境保护,2013,27(4):7-11.

[9]宋薇.废弃镁碳砖制备再生镁碳砖水化技术的研究[D].鞍山:辽宁科技大学,2012.

[10]孙枫.再生铝镁碳砖及镁碳砖的研究和应用[D].武汉:武汉科技大学,2009.

上一篇:关于稳定滑石出口市场的建议